基于Pro/E的快速成型机设计与分析

按照层和速凝快速成型技术的要求,提出快速成型机的两种设计方案,利用Pro/E软件对样机进行了建模与装配,分析了两种设计方案的优劣;运用ANSYSWorkbench软件分别对两种方案的关键部件,铺料台升降装置进行了静力学分析,模拟两种方案在实际工作中的变形量;结果表明,方案一在竖直方向的最大变形量0.13828mm,超过误差允许的范围,且机构可靠性低于方案二的设计,选择方案二为最优设计;相对传统的设计方法,提高了效率,缩短了研发周期,并为样机的研制提供了借鉴和依据。

1、引言

陶瓷零件的快速成型是当下研究的一个热点。目前适合陶瓷材料快速成型的设备大多需要激光成型,制造成本较高,且设备昂贵,或者对材料的要求较高,很难达到经济的目的。为了解决以上难题,提出了基于石蜡的层和速凝快速成型技术,并以该技术为基础,结合陶瓷材料和石蜡的特性,设计出一种更加经济合理的新型快速成型装置。

传统的设计方法,需要根据物理样机反复安装调试,设计周期长、成本高,而虚拟样机技术可解决这一问题。Pro/Engineer是一款基于特征的参数化建模软件,利用Pro/E建立快速成型机各零部件的三维实体模型,进行整机装配,缩短研发周期。与有限元分析软件配合使用,可以对模型进行深入分析,验证设计的合理性和可靠性,为物理样机的研制提供依据和参考。

2、新型快速成型机设计

2.1、工作原理

按照层和速凝快速成型技术的要求,需要设计一种能够快速且简单的生产陶瓷零件的加工设备,该设备的加工工艺为:

(1)铺料系统在雕刻平台上铺一层熔融的石蜡,待凝固后作为雕刻的基板;

(2)计算机控制刻刀在蜡板上刻出制件的截面轮廓,通过吹风装置将石蜡碎屑吹走;

(3)在镂空的石蜡基板上铺一层混有石蜡的陶瓷浆料,刻痕以外的多余陶瓷浆料通过刮板清除;

(4)铺料平台通过丝杠在竖直方向向下平移距离0.1~2mm;

(5)重复步骤1~4,逐层叠加,最后完成实体成型;

(6)排蜡烧结,获得所需陶瓷制件。

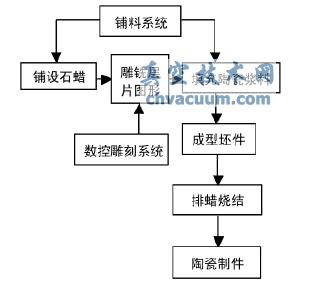

其生产工艺流程如图1所示。通过对工艺流程的分析,该设备需要具备水平运动装置、料斗搅拌装置和铺料台升降装置三部分。水平运动装置主要带动料斗分别完成石蜡和陶瓷浆料的铺设;料斗搅拌装置主要用来盛放浆料并保证浆料处于熔融状态;铺料台升降装置主要实现铺料台的平稳下降,保证陶瓷片层厚度均匀,直接影响陶瓷制件的精度。

图1 快速成型机生产工艺流程图

4、结论

(1)相对于传统的设计方法,Pro/E技术使设计更加直观,零部件的相对位置关系清晰,同时也便于修改,提高了效率,大大缩短了产品的研发周期。

(2)通过对两种方案的关键部件,铺料台升降装置的静力学分析发现,方案一铺料台在竖直方向最大变形量为0.13828mm,方案二在竖直方向最大变形量0.0205mm,从产品精度要求和机构可靠性方面考虑,选择方案二为最终设计结果。