基于Pro/E模型的MATLAB/Simulink模型转换

Pro/E模型与MATLAB/Simulink模型表达方式的不一致直接影响了两者间进行联合仿真.从Pro/E装配模型到MATLAB/Simulink模型的转换分为装配模型信息的提取和接口信息转换两部分内容;前者采用的是基于特征设计术和分层、分类的方法来提取信息的,而后者是把.xml作为中性文件将信息从Pro/E到MATLAB/Simulink间进行映射.其中后者还涉及Pro/E装配模型的约束关系到机构间运动副的转换,采用的是基于约束度的组合推理算法实现简单约束转运动副,并对螺旋法转运动副进行了理论研究.最后用转换挖掘机实例证实了上述研究方法的可行性,解决了利用Pro/E和MATLAB/Simulink进行联合仿真所遇到的相关技术性问题。

虚拟样机技术作为一种复杂产品的研究设计方法,已广泛应用于企业中,它是以三维建模技术、多领域仿真分析软件为基础,对产品进行仿真分析.这种技术可以缩短产品的开发周期和降低成本.基于ADAMS与三维造型软件的虚拟样机技术相对来说已经比较成熟了,但基于Simulink与三维造型软件的虚拟机技术仍然面临着接口标准不一致的难题.Simulink刚体信息可以通过提取装配仿真过程中模型信息获得,但零部件运动副却无法通过定义获取,所以无法从装配产品中直接转Simulink模型.由于目前商品化软件(ADAMS)对机构运动副信息的处理全部采用交互式添加运动副的方式来完成,无法通过直接模型转换获取运动副,这就为仿真前处理增加了大量工作量.Turner等在这方面作了大量的研究,这为基于样机技术的模型转换提供了参考,但实现仍然受到限制。

MATLAB/Simulink作为多领域仿真分析工具,其自身的建模功能相对薄弱,而Pro/E强大的三维设计功能可以满足复杂产品的虚拟设计与装配.但由于基于MATLAB和Pro/E的虚拟样机技术,需要对不同接口形式进行转换,这为虚拟样机技术的实现造成了一定困难.所以有必要对Pro/E模型与MATLAB/Simulink的多领域模型间的数据映射和转换进行研究,实现2种模型在接口间的转换。

1、模型的表达

基于特征参数化方式的造型软件Pro/E,与基于数学方程实现模型设计的Matlab/Simulink对模型的表达是不一样的.在Pro/E环境下装配模型的表达包括零件信息和零件间的约束关系.零件信息一般包含:质量、密度、转动惯量、单位、ID号,常见约束关系有配对、插入、相切和坐标系等,每个约束关系都有一定的约束度,如配对中的共面约束有3个约束度,限制了2个旋转自由度和1个移动自由度.所以Pro/E装配模型是由多个零件通过空间中一系列的约束关系组合而成的.

MATLAB/Simulink模型的表达是由刚体、运动副等基本元素通过拓扑结构连接而成的.其中拓扑结构就是多体系统中各刚体的连接方式.以简单的二杆机构为例,两刚体通过旋转副连接在一起,如图1所示。

图1 简单二杆机构

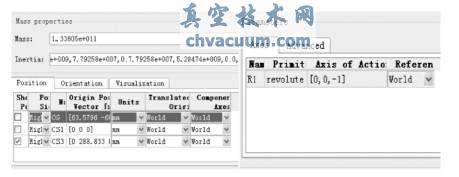

进行结构和运动仿真的MATLAB/Simulink软件,由于不需要反映模型的外观信息,模型表达相对比较简单.一般分为刚体和运动副信息的表达,其中刚体本身只需要记录质量、重心、转动惯量,运动副表达包括了运动副类型、运动副坐标信息,如图2所示。

图2 刚体和运动副参数

2、模型转换方案

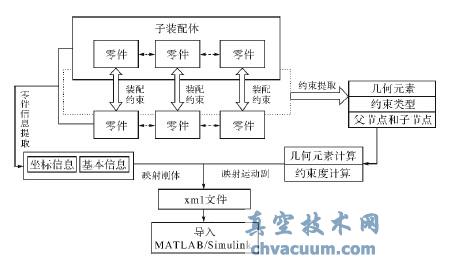

三维装配模型间的转换在于模型表达信息的映射,一般将三维装配模型转换分为零件层次模型映射和装配约束映射.用Pro/E提供的二次开发工具Pro/Toolkit对零件信息和约束信息进行有效提取,对提取的零件信息可以直接映射到MATLAB/Simulink刚体信息,而对于装配约束信息的映射,包括了约束转运动副,这也是整个模型转换的关键点.这里采用了组合推理方式实现约束转运动副:先识别零件间所有约束的类型,通过约束计算获取两零件间约束度,判断出两零件的运动副类型;再计算所有约束作用下运动副几何元素,来确定运动副方向;最后以.xml作为中性文件,实现模型信息映射表达.整个转换过程如图3所示。

图3 转换实现流程

这种方法能够完整地提取产品的装配信息,将零件信息与约束信息进行有效转换,并向xml文件不同层结点写入信息,建立了信息之间的映射关系.有效地将Pro/E强大的建模功能融入Simulink仿真过程中,降低了建模的难度,并具有一定的可扩展性。

5、结论

采用了基于特征设计技术和分层、分类的方式对装配模型信息进行提取和基于约束度组合推理的算法实现了简单约束转运动副,能将Pro/E模型转换为Simulink模型.上述过程建立了从Pro/E数据到Simulink的映射关系,从而能在Simulink环境下完成装配模型的重构。这样可以将造型软件和仿真软件有机结合在一起,进行联合设计,实现高效率的产品设计与优化。