三元层状碳化物Ti3AlC2的无压烧结合成

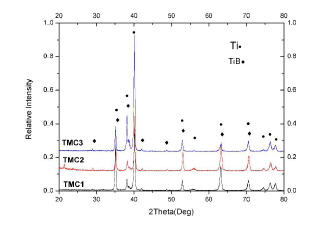

通过液相磁力搅拌混合原料粉末钛、铝、石墨以及少量锡,压片后在1300~1400℃无压烧结合成了三元Ti3AlC2陶瓷。研磨粉碎后样品的X射线衍射(XRD)结果表明,在1300和1350℃烧结30min,可以得到Ti3AlC2相,同时存在Ti2AlC相和TiC相的粉体。原料粉末为3Ti:1.0Al:1.8C:0.2Sn的样品在1400℃烧结30min后研磨,可以得到纯度较高的Ti3AlC2粉体,扫描电镜照片显示合成的Ti3AlC2为层状结构,厚度约在50~100nm。结合差示扫描量热曲线和XRD图谱对合成反应机理进行了初步探讨,表明原始粉末首先在铝熔池中反应生成钛铝金属间化合物,随着温度的升高,生成有TiC,钛铝金属间化合物与石墨、TiC继续反应,最终合成Ti3AlC2。

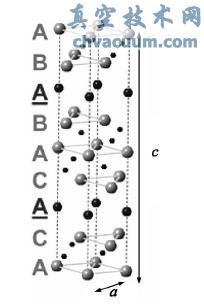

二元过渡金属碳化物拥有许多优异的性能,包括高温稳定性、高熔点、高硬度、相对于金属的低压缩性等,然而由于其具有明显的脆性,难加工和热敏感性,使其应用受到限制。三元碳化物,例如Cr2AlC,Ti3SiC2,和Ti5Al2C3由于其结合了金属和陶瓷优异的机械、热学、电学以及化学性能,引起研究者越来越多的关注,它们同属于Mn+1AXn(简写为MAX,其中M为过渡金属,A主要为Ⅲ或Ⅳ族元素,X为C元素或N元素,n=1,2,3……),是一类三元层状金属碳化物或氮化物,具有六方晶体结构,空间群为P63/mmc。

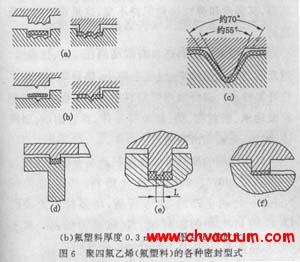

Ti3AlC2是一种层状结构三元碳化物陶瓷材料,是Mn+1AXn中的312相,首次由Pietzka等以TiAl、A14C3和C为原料反应烧结合成。图1所示为Ti3AlC2的晶体结构,属六方晶系,P63/mmc空间群,晶格参数为a=0.30753nm、c=1.8575nm。6个Ti原子与1个C原子之间形成紧密堆积的共棱Ti6C八面体,C原子位于八面体间隙中心,由Al原子平面层连接而成,每一个晶胞中含有两个Ti3AlC2分子,Ti原子和C原子之间的结合为强共价键,赋予材料高熔点、高弹性模量;而Ti原子和Al原子平面之间形成ABA-BACA-CA层状结构,属于弱结合,类似于石墨层间的范德华力弱键结合,使得材料具有层状结构和自润滑性。

Ti3AlC2具有与Ti3SiC2相同的晶体结构和类似的性能,具有类似于金属较高的导热和导电性,易加工,抗热震和耐腐蚀,以及类似于陶瓷的低密度(4.2g·cm-3)、高弹性模量(297GPa)、低热膨胀系数、优良的高温强度和抗氧化性,这些优异性能使Ti3AlC2在高温结构和功能应用材料领域具有广阔的前景。不同的原料粉末Ti/Al/C,Ti/Al4C3/C,TiAl/Al4C3/C,Ti/Al/TiC和Ti/Al4C3/TiC被应用于材料的合成,其合成方法主要有热压烧结(HP),机械活化烧结,热等静压烧结(HIP),放电等离子烧结(SPS),脉冲放电烧结(PDS),高能球磨以及燃烧合成等。

图1 Ti3AlC2的晶体结构

以上制备Ti3AlC2的方法,在混料过程中,几乎都要用球磨机混料10h以上,而烧结过程中的放电等离子烧结、热压烧结、脉冲烧结、SPS技术等都对设备提出了一定要求,同时耗能较高,因此具有生产效率低、操作过程复杂、原料易氧化和耗时长,制备成本较高等不足,且在工业上无法实现批量生产。

开展无压或常压烧结制备Ti3AlC2的研究工作较少。本文以Ti、Al、石墨等单质为原料,通过优化混料方式(液相磁力搅拌混料),采用无压烧结方法合成了Ti3AlC2,研究了烧结温度对合成Ti3AlC2的影响,并探讨了Ti3AlC2的合成机理。

1、实验过程

1.1、实验原材料

钛粉(纯度99%,200~300目)、铝粉(纯度99%,200目)、石墨粉(纯度99.85%,平均粒径<30μm)和锡粉(纯度99%,200~300目)、乙醇(国药集团化学试剂有限公司产品)。

1.2、制备方法

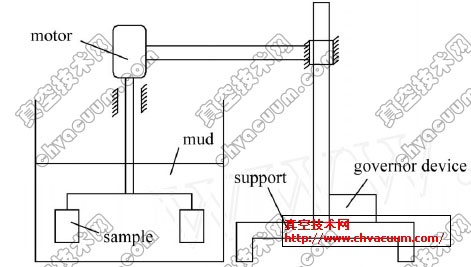

本实验进行了两种材料配比样品的合成,将原料按物质的量比为nTi:nAl:nC:nSn=3:1:1.8:0.2和nTi:nAl:nC:nSn=3:1.1:1.8(为了与前者比较)分别称取,称好后,将原料粉末倒入烧杯中,加入适量酒精,然后将烧杯置于恒温磁力搅拌器上,加热温度70℃,并不断搅拌。酒精在加热过程中被蒸发,大约经过1h,酒精蒸发干净,将烧杯放入通风干燥炉中,在60℃烘干。将粉末置于Υ25mm的不锈钢模具中,施加30MPa的压力,在液压机上冷压成Υ25mm×6mm的圆片体,将冷压后的圆片放入坩埚,并放进管式炉中烧结,在氩气气氛下以5℃/min的速度加热到不同的温度(1300~1400℃),保温30min,样品烧制结束后,关闭电源,随炉冷却至室温。取出烧制样品,将其粉碎并研磨成粉末。

1.3、测试与表征

混合后的原料粉末采用差热分析仪(TG-DSC,NETZSCH-GertebauGmbHSelb/Germany)进行差热分析,在氩气保护下进行,测试时升温速率为10℃/min,测量温度为室温至1300℃,记录差热曲线,实验测得的结果利用相应的NETZSCH5软件进行分析和计算。采用德国布鲁克公司生产的D8ADVANCE型转靶X射线衍射(XRD)仪(Cu靶Kα)对所得粉末的相组成进行XRD测试,λ=0.1546nm,扫描步长0.02°,扫描范围10°~80°,数据用Jade处理软件分析处理;采用日本JEOL公司的JSM-7001F型扫描电子显微镜(SEM)观察所制备Ti3A1C2陶瓷的微观形貌和结构。

3、结论

通过液相磁力搅拌混合原料粉末Ti、Al、石墨以及少量锡粉,采用无压烧结方法合成了Ti3AlC2,该优化混料方式,与传统球磨混料10h以上相比,设备简单、安全可靠,有助于Ti3AlC2的批量生产。原料粉中少量锡粉的加入可以降低混合粉末的起始反应温度,有利于三元层状碳化物Ti3AlC2的合成,3Ti:1.0Al:1.8C:0.2Sn在1400℃无压烧结合成了较高纯度的Ti3AlC2。无压烧结合成Ti3AlC2的机制为,在锡粉和铝粉形成的熔体中,经形核钛和铝反应生成钛铝金属间化合物,钛与石墨反应生成碳化钛,随后扩散,长大,反应生成Ti3AlC2和Ti2AlC,随着温度上升到1400℃,生成三元层状Ti3AlC2。