钢基耐磨复合材料的真空实型铸造工艺研究(2)

粘结剂的制备方法有许多种,试验中选择在电子恒温水浴锅中加热配制。在粘结剂配制过程中,用天平称量出每次所需聚乙烯醇缩丁醛与水的质量,然后把聚乙烯醇缩丁醛和水混合放入烧杯中,用玻璃棒搅拌均匀;把烧杯放入电子恒温水浴锅中加热,在加热过程中用玻璃棒不断的搅拌,加速聚乙烯醇缩丁醛的溶解;加热一个小时左右,可以发现聚乙烯醇缩丁醛完全溶解,水溶液变得有粘性,停止加热;放在空气中冷却,当温度接近室温时,可以用于配制耐磨涂料。配制的粘结剂质量分数为12%。

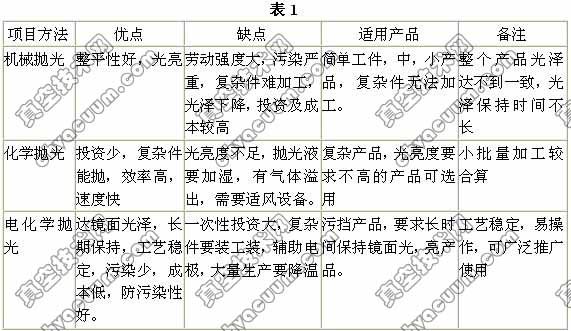

按照表1 耐磨涂料配方将各固体粉末均匀混合后,加入粘结剂,涂刷在试样模型(利用发泡聚苯乙烯EPS 制作的模型)的表面,要求耐磨涂层厚度均匀。涂刷时以SiC 颗粒能附着在试样模型表面不脱落为准。按照浇注系统的设计,组合试样,用聚醋酸乙烯乳液(白乳胶)将试样和浇注系统粘结起来。粘结时,聚醋酸乙烯乳液应涂得薄而均匀,否则,不仅影响试样模型的尺寸精度,而且还会增加浇注时的发气量和燃烧后的残留物,影响铸件的质量。组合试样后放置2~3 h时,待白乳胶干后,在巩义神牛特种铸造厂涂料车间用浸涂的方法在模型表面浸上一层耐火涂料,此涂料为该铸造厂真空铸造专用耐火涂料。在生产实践中, 透气性和强度都满足要求。浸涂耐火涂料后,放在干燥室中干燥12 h 左右,就可以装箱浇注。

1.3、铸造工艺制定

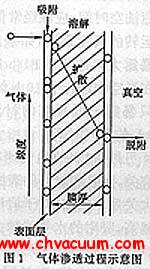

真空实型铸造在浇注时,铸型内的泡沫塑料模样将发生体积收缩、熔融、气化和燃烧等一系列物理、化学变化。由于在真空实型铸造浇注过程中金属液—泡沫塑料模样—铸型三者相互作用,使它的浇注工艺比普通砂型铸造复杂的多。基体金属除应具有足够的强韧性外,更重要的是对渗剂材料有良好的润湿性和一定的溶解度,以保证在界面能形成以铁族为基体的固溶体,也就是说使界面呈冶金结合,以提高结合强度。研究中常采用铸铁合金或铸钢为基体金属。铸铁较铸钢而言,其熔点低,流动性好,因而有利于浸透,但因含C 及其它杂质元素偏高,高温下反应激烈,从而影响了界面结合。实践研究证明:

铸铁基铸件表面复合材料多用来制造抵抗低应力磨粒磨损工况的耐磨件比较合适,而对于一些整体要求具有较好的综合机械性能,而工作表面具有特殊性能(如耐蚀、耐热、耐磨)的工件,基体金属必须采用铸钢,才能满足零件外硬里韧的性能要求。铸钢件具有凝固温度高,凝固较快,流动性较差的特点,因而形成合格铸件表面复合层难度较大。如果采用金属涂覆铸造法或再配合负压铸型的真空吸力,能形成良好的合金元素扩散型或母液渗入型铸钢件表面复合材料。研究中常采用铸铁或铸钢为基体金属,一般来说,铸钢比铸铁具有更好的综合机械性能。

在本研究中,基体材质选择普通铸钢,采用真空实型铸渗工艺来制备钢基表面耐磨复合材料。

浇注温度对铸渗效果的影响非常明显。如果浇注温度高,金属液的粘度降低,流动阻力减小,润湿性也显著改善;同时颗粒从金属液获得的热量多,熔融状态持续时间长,这一切都有利于铸渗过程的进行,有利于化学冶金反应的进行和气体的排出,从而显著改善复合层质量。反之浇注温度低,则金属液的流动性变差,渗透能力降低,易产生气孔、夹渣等缺陷;此外金属液的温度低,也不利于耐磨层的熔化,导致复合层厚度降低。

适当提高浇注温度有助于:

①提供浇注过程中泡沫塑料模样气化分解所需要的热量;

②试样模型的完全分解;

③使试样模型气化后的固态产物渗透到型砂缝隙中。

但浇注温度不宜过高,否则会使铸件表面产生严重的粘砂缺陷。浇注温度是形成良好复合层的重要热力学条件,合金粉与基体的熔合要依靠金属液提供热量。由于泡沫塑料模样的分解是个吸热过程,浇注过程中会消耗大量的热量,因此真空实型铸造的浇注温度一般比普通砂型要高30℃~80℃。试验中设定的浇注温度为1600℃。

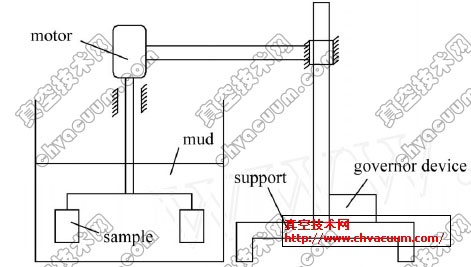

在相同条件下,对于铸渗效果真空度存在较大影响。一定范围内真空度的提高,可提高金属液的流动性,增强充型能力,有利于模样分解产物的排出,并使铸型紧实度高。但真空度过高时,铸件容易出现裂纹,而且金属液常被抽过涂料层形成铸件表面的针刺和粘砂缺陷。当真空度过低时,金属液的渗透能力差,渗层厚度往往比较薄,易产生剥落现象;另外真空度太低时,模样分解产生的气体不容易被抽出,使铸件易产生气孔缺陷。根据初步试验的结果,浇注时真空度设定为0.045 MPa。本实验采用的真空系统:包括真空泵、气水分离器、水浴罐、储气罐、截止阀、管道系统等。其中真空泵为SK 系列水环泵。

浇注方式对铸件质量的影响也较大。在整个浇注过程中应始终保持浇注系统被金属液充满,给予金属液以较大的静压力,有利于浇注速度的提高。快的浇注速度可瞬时提供较多的热量,弥补由于泡沫塑料模样气化而造成的金属热量的损失,使金属液始终保持足够的流速。相反,浇注速度太慢会增加金属液的热损失和降低它的温度,易产生冷隔、浇不足或铸件皱皮等缺陷。然而浇注速度又不可任意加快,否则会使铸型受冲刷及金属液在型内产生紊流,导致金属液包覆未气化的聚苯乙烯残留物或使气体不易排出型外,造成铸件夹渣和气孔等缺陷。

真空实型铸造浇注过程一般采用慢-快-慢的浇注方式。刚开始应慢浇,以防止模样气化过快而反喷;金属液充满直浇道后加快浇注速度,可以保证金属液尽快充填,以避免发生型壁塌陷;浇注后期应慢浇,以防止金属液的外溢,造成金属液的浪费和砂处理的麻烦。因此,试样中采用慢-快-慢的浇注方式。

造型时,先将砂箱放在振动台上填入底砂,振动30 s 后,刮平底砂,再放入模组,模组的放置位置要保证吃砂量。该试验的上吃砂量为100 mm,下吃砂量150 mm。填砂采用人工加砂,加砂时为避免砂流冲击模组,从边角地方加入,填满砂后,振动60 s。若表面的砂低于砂箱上顶面,再加砂振动30 s,直到砂表面完全不低于砂箱上顶面,然后再刮平砂表面,用塑料薄膜和胶带进行密封。在直浇道顶端放上浇口杯后,用石英砂堆在塑料薄膜上,防止浇注时飞溅出的金属液烧破塑料薄膜。造型完毕后,接上抽气软管,开启真空泵,检查真空度是否达到真空实型铸渗工艺的要求,检查有无漏气现象,若有漏气,用白泥堵上。

浇注前对砂箱抽真空,当真空度抽至0.045MPa 时可以浇注,浇注时遵循慢-快-慢的原则。本次试验浇注时间为5 s。浇注完毕后,继续抽真空,5 min 后关掉真空泵,30 min 后开箱、冷却、落砂、清理。