叶顶间隙对轴流式叶轮机械性能及噪声的影响研究进展

在轴流式叶轮机械中转子与机壳之间存在一定的间隙,该间隙的大小对叶轮机械的全压、效率和噪声等均有很大影响。结合近年来在叶顶间隙领域开展的研究,详细综述了国内外在叶顶间隙对轴流式叶轮机械性能及噪声的影响等方面的研究进展,并对叶顶间隙在今后的发展方向进行了展望,为叶轮性能的优化提供参考。

1、引言

在轴流式叶轮机械中,为保证转子与机壳之间的相对运动,动叶顶部与机壳之间必须保证一定的间隙,即所谓的叶顶间隙。由于叶顶间隙的存在,使得流体在流经叶轮做功时就会有一部分流体在压力面与吸力面压差的作用下通过叶顶间隙,产生叶顶泄漏流。真空技术网(http://www.chvacuum.com/)认为叶顶泄漏流使叶顶附近工作流体的做功减少、通道堵塞及损失增加。该泄漏流离开吸力面后,与主流通道中的流体相互掺混,在叶片吸力面顶部拐角处形成泄漏涡,叶顶泄漏涡进而使叶轮机械性能下降,其引起的损失约占叶轮机械级损失的1/3。

本文结合近年来国内外在叶顶间隙领域开展的研究,综述了在轴流式叶轮机械中通过改变叶顶间隙的形状及大小来研究其对叶轮机械性能及噪声的影响,讨论了当前该领域的主要研究思路,并提出了叶顶间隙尤其是大容量叶轮机械叶顶间隙领域中值得深入的研究方向。

2、轴流式叶轮机械叶顶间隙研究现状

叶顶间隙的大小对叶轮机械的全压、效率和噪声等均有很大影响。国内外很多的研究机构对叶顶间隙这一领域已经开展了50多年的研究,主要是通过改变叶顶间隙大小及形状等来研究其对叶轮性能及噪声的影响,并取得了令人欣喜的进展。尤其是近年来随着计算机数值模拟技术的开发利用,数值模拟以其自身优势与理论分析、实验研究相辅相成,成为研究叶轮机械内部流场的重要手段,进而更为直观准确地反映叶轮机械叶顶间隙内部流场的变化趋势。

由于叶顶间隙对叶轮机械性能等方面的影响很大,因此,如何确定叶顶间隙大小及结构进而有效减少叶顶泄漏损失对进一步提高叶轮机械的性能有重要意义。为此,许多学者进行了大量的控制间隙流动减小间隙能量损失的数值模拟、理论分析及实验研究,提出了端壁机匣处理技术,叶顶特殊处理技术,叶顶微喷气,叶片弯掠及等离子激励等方法,其中端壁机匣处理技术、叶顶特殊处理技术及叶片弯掠在叶轮机械领域备受关注。

3、叶顶间隙对叶轮机械性能的影响

叶顶间隙内的泄漏流动是造成叶顶流场流动特征的重要影响因素,其影响了叶顶附近压力的特征分布,而叶顶泄漏涡的产生则加剧了这一现象,形成低能流体集聚区和能量耗散区域,成为造成叶顶流场能量损失的主要根源,因此适当改变叶顶间隙的大小和形状,进而改善叶顶间隙流及泄漏涡的发展成为改善叶轮的性能的有效途径。

3.1、端壁机匣处理技术

端壁机匣处理即通过对叶顶处的机匣进行一定的处理来改变叶顶间隙的形状及大小,并研究处理前后叶轮机械性能及噪声的变化情况,以此寻求优化叶轮性能的措施。

3.1.1、梯状间隙的影响

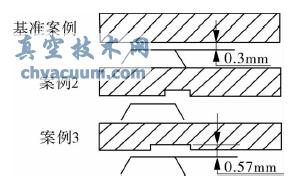

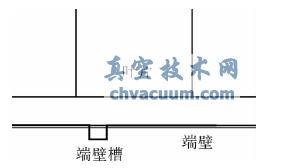

Thompson等针对某跨音速压气机,研究了顶部间隙大小以及梯状间隙结构对压气机性能的影响,结果表明梯状间隙结构能有效减小顶部区域阻塞团的负面影响,在一定程度上提高了压气机的压比、效率和流量范围。卢新根等采用试验与数值模拟方法研究梯状间隙结构对轴流压气机性能的影响,研究表明,与实壁机匣结构相比,梯状间隙结构改善了压气机的失速裕度,同时使所有流量工况下的压比和效率均有一定程度的提高。梯状间隙结构见图1。You等采用大涡模拟对转子叶顶间隙流流场进行了预测和分析,研究了叶顶间隙大小和端壁槽在叶顶间隙垂直结构对速度和压力场的影响,提出了减少叶栅粘性损失的措施。端壁槽的设置如图2所示,模拟结果表明,端壁槽通过减小泄漏涡内的雷诺应力及压力波动的大小有效的改善了叶顶泄漏流动,而端壁槽的最佳尺寸及开槽位置仍有待继续研究。

图1 梯状间隙结构示意

图2 端壁槽的设置示意

5、展望

关于叶顶间隙及其对叶轮性能及噪声的影响的研究表明,端壁机匣处理、叶顶特殊处理及叶片弯掠等技术的实施,通过改边了叶顶间隙的大小及结构,进而改变了叶顶处流体的流动分布特征,在一定程度上有效地改善了叶轮的性能,并在一定范围内达到控制噪声的目的。近年来,随数值模拟软件的广泛应用,使得叶顶间隙处复杂的三维流动形式可以更加直观准确的表现出来,为叶顶间隙流的研究提供了方便,因此这一研究领域在叶轮机械尤其是大容量叶轮机械中有着广阔的发展前景。叶顶间隙对轴流式叶轮机械的影响在以下几方面值得进一步深入研究和完善:

(1)轴流式叶轮机械叶顶间隙大小及形状对叶轮性能有很大的影响,但目前关于大容量轴流风机叶顶间隙的研究还比较少,因此可以参照其他叶轮机械的处理方式,对轴流风机的叶顶或者端壁机匣进行特殊处理等方法,开展有意义的探索,寻求优化风机性能的措施;

(2)鉴于影响轴流式叶轮机械性能的参数不是唯一的,因此可以、将叶顶间隙及其他影响叶轮机械性能的因素(如叶片安装角)等综合考虑来研究其性能及噪声的变化;

(3)叶片对流体做功提高风机全压的过程是一个不可逆过程,必然存在不可逆损失,因此考虑从热力学角度出发,用熵产这一描述不可逆过程的一个特征参数来反映不同大小和形状的叶顶间隙因流动变化所引起的内部损失,以此作为优化叶顶间隙改善叶轮机械性能及控制噪声的依据;

(4)在机匣及叶顶处理改变叶顶间隙的研究中,综合考虑叶轮性能及噪声的变化情况,在保证噪声变化在允许范围内的前提下寻求优化叶轮性能的措施;

(5)针对大容量叶轮机械变工况运行的特点,对不同间隙和流量下的叶顶间隙流动进行研究,为叶轮机械的变工况调节提供参考依据。