往复式压缩机进气阀优化设计方法研究

目前压缩机气阀的设计大多数是按照已有设备进行经验设计,定量设计研究比较少。本文结合使用CFD 软件模拟的方法对压缩机气阀弹簧刚度进行优化设计。文中首先对压缩机的吸气过程进行了三维的瞬态模拟,其中阀片运动规律由编写的UDF 函数定义,最终得出气缸内部的流体状态以及气阀的运动规律,结果更加实际准确。在此基础上对一组弹簧刚度进行模拟,得出气阀运动规律与弹簧刚度的关系,在兼顾压缩机的寿命与效率的情况下,得出最优的弹簧刚度。这对于压缩机气阀的设计等具有指导性的意义。

1、前言

压缩机具有压力范围广、效率高、适用性强等特点,因而广泛应用于石油石化企业。压缩机气阀由于工作强度大、工作环境恶劣,是压缩机的重要且易损部件之一。目前,压缩机气阀的设计多是根据已有的设备进行经验设计,未从根本上解决气阀的定量分析计算和设计,因而模拟出其运动规律并进行优化设计对气阀设计具有重要意义。数值模拟成本低、周期短、效率高,本文首先采用FLUENT 软件对压缩机进气过程进行三维瞬态模拟,考虑流体流动状态,得出气阀的运动规律,结果更加实际准确,验证数值模拟的可行性。然后通过对一组弹簧刚度的模拟,得出弹簧刚度与阀片运动规律的关系,对气阀进行优化设计,得出合适的弹簧刚度,为压缩机气阀设计提供理论依据。

季玉茹等利用MATLAB 等软件求解数学模型对气阀运动规律进行研究,但这种数值求解法计算的是静态气体力,没有考虑流速、气缸内压力脉动等影响,得出的结果不够准确。杨现林等也通过建立数学模型计算出弹簧力与气阀运动间的关系。真空技术网(www.chvacuum.com)调研后发现结合FLUENT 三维瞬态模拟得出弹簧刚度与气阀运动规律的关系的文献很少。因此本文采用FLUENT 软件进行对压缩机运行过程进行三维瞬态模拟,考虑流体流动状态,找出弹簧刚度与气阀运动规律之间的关系,为气阀优化设计提供理论依据。

2、数值模拟

2.1、建立模型

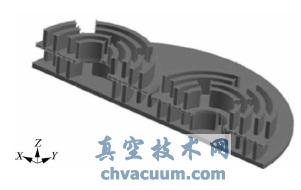

本文研究的是DW-12 /2 型压缩机的气阀,其模型参数为: 活塞面积Sp = 0. 0254m2 ; 余隙容积Vc = 0. 15459dm3 ; 阀片升程h = 2mm; 阀道口的宽度b = 7. 5mm; 阀片相邻两环间的流道宽度a =5mm; 弹簧刚度800N/m。在GAMBIT 中根据压缩机结构建立气缸及气阀模型。

模型做了如下简化:

(1) 模型不考虑泄漏;

(2) 为方便网格划分,减少计算,对气阀流道作适当简化,未倒圆角;

(3) 由于气缸及气阀装置的对称性,为了降低计算成本,建立模型的一半即可。最终气缸与气阀的模型如图1 所示。

图1 气缸与气阀模型

2.2、网格划分

网格划分直接影响计算精度与收敛速度。模型初始划分网格数为688358 个,计算机配置不足以支持计算,因而在保证精度的情况下作如下修改:

(1) 在结构比较简单的地方尽量采用六面体网格划分,得到的网格数较少,且精度高、收敛较快;

(2) 气阀与气缸连接过渡处结构变化较大,采用非结构化四面体网格划分;

(3) 对于重要的地方如阀片上下表面处,需要增加网格密度,保证计算精度; 而其他不重要的地方网格可以稀疏一些,以保证总体网格数不要太多,以免计算困难。

最终模型划分网格单元数为596696 个。

2.3、动网格及边界条件设定

往复式压缩机工作时气阀运动且气缸容积不断发生变化,需要用动网格模拟,动网格重划分用Smoothing、Layering 和Remeshing 方式控制。模型采用瞬态求解器求解。

2.3.1、气缸部分动网格

活塞作往复运动,其运动用In-Cylinder 控制,设置转速为300r /min,角度间隔为0. 5°,曲柄长200mm,连杆长400mm,即可得到不同时刻活塞位置。

2.3.2、气阀部分动网格

气阀主要在气体压差力、自身重力和弹簧力的作用下运动,其中气阀受到的粘滞力、摩擦力等由于较小可以忽略不计。编写UDF 函数定义气阀的运动,其中阀碰撞能量损失,用反弹系数估算,反弹系数取为0. 2,弹簧刚度为800N/m。

2.3.3、边界条件设定

边界条件设定为:

(1) 工作介质为理想空气;

(2 ) 进气阀入口采用压力入口,压力为0. 2MPa,排气阀出口采用压力出口,压力为0. 8MPa;

(3) 采用标准k-e 湍流模型;

(4) 不考虑与外界的热交换。

设定完毕,即可进行迭代计算。

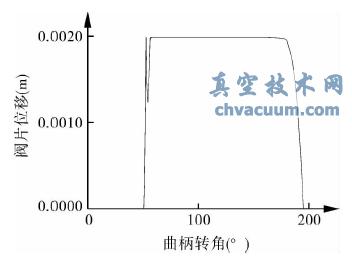

2.4、结果分析

模拟得到曲柄不同转角处阀片运动位移,如图2 所示。由阀片位移图可以看出,阀片开启过程会与升程限制器发生碰撞,第一次撞击的速度为2. 523922m/s,反弹后渐渐停在升程限制器上,与实际相吻合。图2 中关闭有些延后,主要是由于弹簧刚度过小。可见,用FLUENT 软件模拟气阀运动规律是可行的。

图2 弹簧刚度为800N/m 时阀片位移

3、优化设计

一个好的气阀既要有长的寿命也要有高的效率,弹簧刚度对气阀性能有着重要的影响。弹簧刚度太小,气阀撞击升程限制器的速度大,影响阀片寿命,也会导致气阀不能及时关闭,影响排气量; 刚度太大,气阀不能及时开启,当大到气流压力不足以克服弹簧力将阀片“贴于”升程限制器上时,阀片便在阀座与升程限制器之间本来回震动,使有限的气阀通流面积不能充分利用,增加气阀额外的能量损失,降低压缩机效率,而且在关闭时,阀片以较大的速度冲向阀座,对阀片寿命不利。因此,设计弹簧刚度要综合考虑振动和启闭及时性两方面。

实际中气阀设计多是采用传统的类比和相似设计理论,定量分析计算和设计理论不够完善。对气阀弹簧优化设计大部分采用数学模型计算方法,这种方法没有考虑动态气体力等影响,不够完善。本文结合使用CFD 软件模拟的方法对压缩机气阀弹簧刚度进行优化设计。

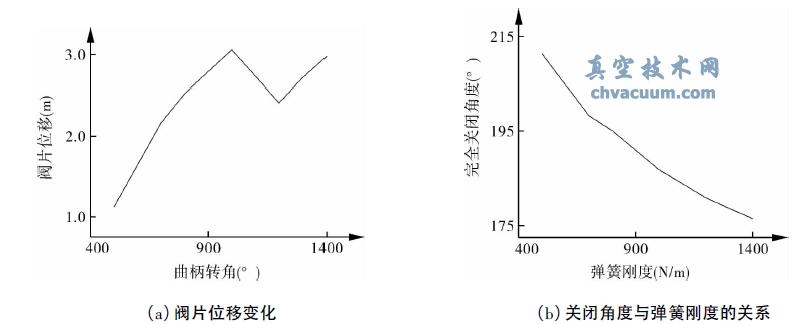

在前文模拟的基础上对一组弹簧刚度进行模拟,得出气阀运动规律与弹簧刚度的关系,选定较好的弹簧刚度,以保证好的启闭性能和较小的振动。阀片在不同弹簧刚度下的位移图以及气阀关闭角度与弹簧刚度的关系如图3 所示。

图3 不同弹簧刚度下的位移图以及气阀关闭角度与弹簧刚度的关系

由此可见,关闭角度随着弹簧刚度的增大而减小,理想关闭角度是180°,当刚度为1200N/m时关闭角度比较合适。刚度小于1000N/m 时,撞击速度随着刚度增加而增加; 刚度大于1000N/m时,撞击速度随着刚度增加反而减小。所以刚度为1200N/m 是最优的弹簧刚度,能同时保证压缩机优良的启闭性能和较小的振动。

4、结语

CFD 数值模拟具有很强的图形可观性,节省设计时间且成本低。文中采用FLUENT 软件模拟计算了压缩机的吸气过程,得出流体运动状态及气阀运动规律,验证了利用FLUENT 软件对压缩机运行状态进行仿真的可行性。然后,在此基础上对一组气阀弹簧刚度进行模拟,得出气阀运动规律与弹簧刚度的关系,得出了最优的弹簧刚度,能够兼顾弹簧寿命与压缩机效率两方面,为压缩机及气阀的设计改造提供了理论依据。