闭环电控变量柱塞泵的联合仿真分析

为实现液压变量泵的闭环电控并提高其控制性能,研究基于高速开关阀和嵌入式控制器的闭环电控变量柱塞泵的工作机理及控制特性。建立了基于AMESim的液压仿真模型和基于LabVIEW的控制器,采用联合仿真的方法得到了闭环电控变量柱塞泵系统对压力、流量等动态输入信号的跟随响应曲线。结果表明闭环电控变量柱塞泵实现了液压泵的闭环变量控制,极大提高了液压变量泵的控制灵活性。

引言

传统变量柱塞泵里的斜盘控制系统的往往由较为复杂的控制阀组和反馈油路构成,这使得其结构复杂加工难度高,且给控制系统带来了较大的非线性因素。而且传统变量泵难以同时实现对压力、流量、功率的控制,也做不到对输入信号(如压力信号)的动态跟随响应。

为了实现液压变量泵的闭环控制,并且提高其控制精度和灵活性,一种带有传感器反馈,基于高速开关阀和嵌入式控制器的闭环电控泵系统被提了出来。国外如力士乐等厂家推出了基于比例阀的闭环电控泵产品,国内浙江大学、贵州大学、中航力源液压等单位对基于高速开关阀的闭环电控泵的结构和控制方法开展了一定的研究。本文详细讨论了闭环电控变量柱塞泵的工作原理,并采用联合仿真的方法对其控制特性做了分析,对进一步的样机制造和试验有重要的指导意义。

1、闭环电控变量柱塞泵的原理分析

1.1、闭环电控变量柱塞泵的工作原理

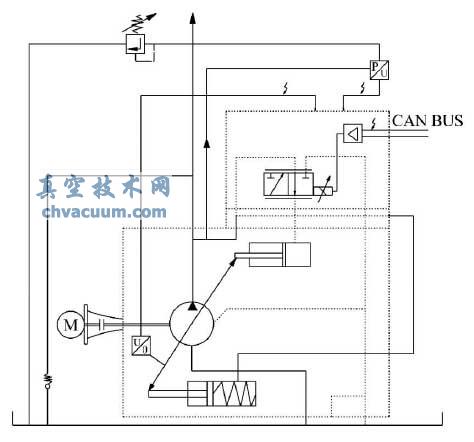

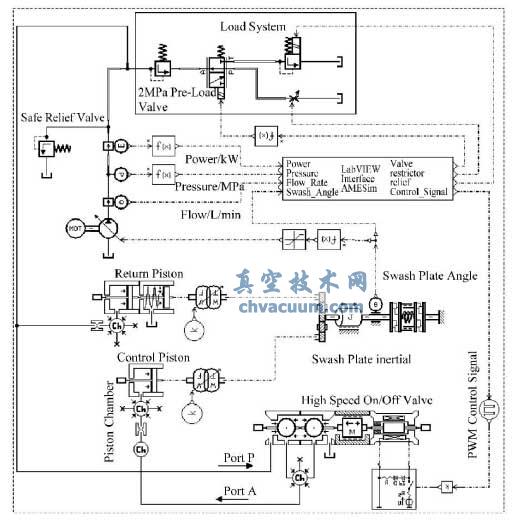

本文所述的闭环电控变量柱塞泵的系统原理如图1所示。斜盘两端分别连接一个活塞缸,下面的活塞缸通高压且有复位弹簧,作为回位控制活塞缸;上面的活塞缸受力面积较大,控制腔接高速开关阀,高速开关阀由控制器发出PWM信号进行控制,决定了进入控制活塞腔的流量,从而实现斜盘的位置位置。高速开关阀的控制流量由PWM信号的占空比决定,嵌入式控制器根据程序算法,实时计算并控制PWM波的占空比。角度传感器用来检测斜盘的实时倾角值,并将其反馈给控制器用以得出泵的工作排量;压力传感器用来检测泵的出口压力,并反馈给控制器用来进行闭环控制计算。根据传感器的反馈信号,嵌入式控制器可以得到泵的压力、流量和功率值,将其与设定值进行比较之后,将差值作为PID 算法的输入,完成压力、流量和功率的闭环控制。由于想要的工作量和工作状态都可以由程序控制,所以闭环电控泵可以实时地对工作状态进行改变,甚至对动态的输入信号进行跟随响应。此外,控制器还带有CAN总线接口,可以方便地接受上位计算机的控制指令,也可以将泵的工作数据发送到总线上,方便数据的保存以及对泵的监控。

图1 闭环电控变量柱塞泵的系统原理图

1.2、控制原理

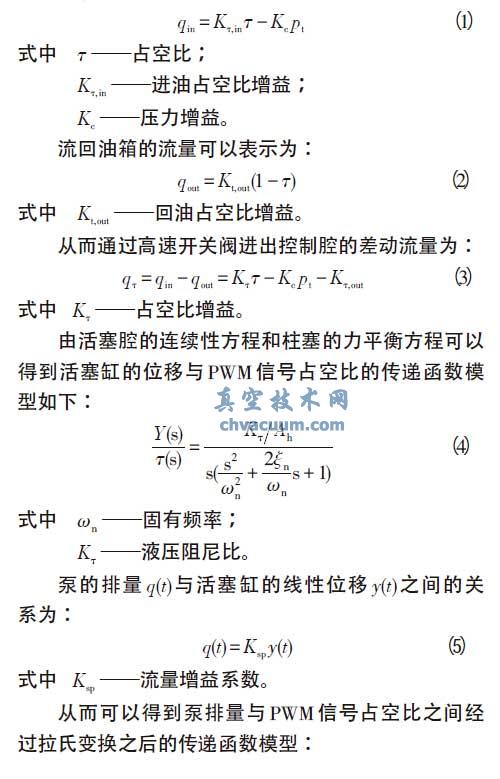

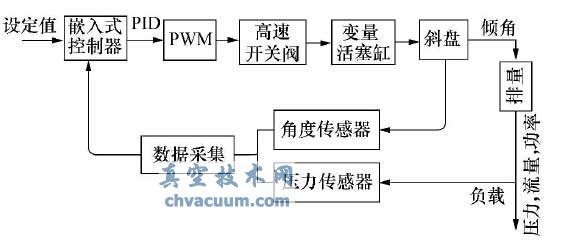

轴向变量柱塞泵中压力控制、流量控制和功率控制等不同的变量控制功能都可以归结于对泵排量的控制,闭环电控变量柱塞泵中通过高速开关阀对斜盘倾角的位置控制来实现对排量的控制。本文采用的高速开关阀为二位三通阀,进入变量活塞缸的控制量的流量可以表示为:

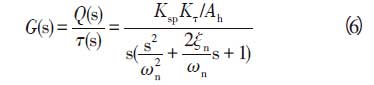

实现了泵排量的闭环电控之后,就可以完成对压力、功率等参数的控制。当泵处于恒压力、恒流量或者恒功率控制状态时,若系统出现负载变化或干扰,系统会在短暂波动和调整后回到稳定状态。除此之外,由于闭环电控泵的工作参数和模式由程序控制,因此可以方便地实现对动态输入信号的跟踪响应,相比于传统变量泵其控制灵活性大大提高。闭环电控泵的动态控制框图如图2所示。

图2 闭环电控泵的动态控制框图

2、仿真模型建立

2.1、液压系统仿真模型

闭环电控泵系统可以分为柱塞、缸体、斜盘、控制阀、变量活塞缸等部分,对这些部分分别建模可以完成泵系统的整体仿真建模。基于AMESim的液压仿真模型留有接口用来与LabVIEW中的控制器进行数据交互形成联合仿真。基于AMESim的液压仿真模型如图3所示。从下到上依次为高速开关阀、斜盘变量系统、控制器接口和加载系统模型。重要的仿真参数如表1所示。

图3 闭环电控泵的液压仿真模型图

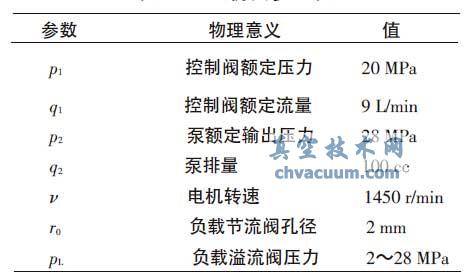

表1 重要仿真参数表

2.2、控制器模型

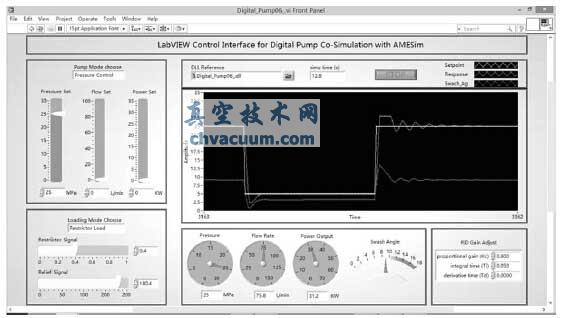

基于LabVIEW的控制器的人机界面如图4所示。该控制软件与AMESim的液压仿真模型连接之后,可以完成压力、流量、斜盘倾角等参数的数据采集,实现闭环控制算法,完成恒压力,恒流量和恒功率的静态控制。但切换到动态控制模式之后,可以实时设置输入曲线,使得变量泵系统对输入信号的动态跟随响应。软件界面上可以设置泵不同的工作模式,不同的工作参数,并且可以实时监测压力、流量等参数。这与一个实际的泵试验台测控系统极为相似,最大限度地使得仿真贴近于试验。

图4 LabVIEW 控制软件界面

LabVIEW是一种图像化编程语言,与控制界面相对应的是一个控制程序,与文本语言不同的是Lab⁃VIEW中的程序以图标和数据流的形式呈现。本文设计控制器的LabVIEW 程序中调用AMESim 模型的dll文件,用来传递数据,然后基于PID工具包完成闭环控制算法。

3、仿真结果分析

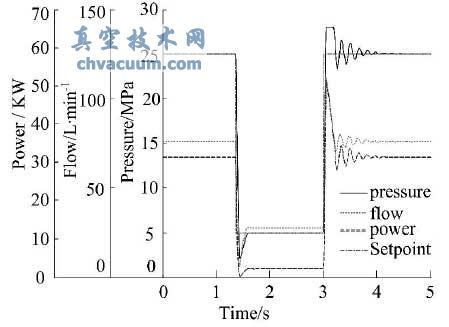

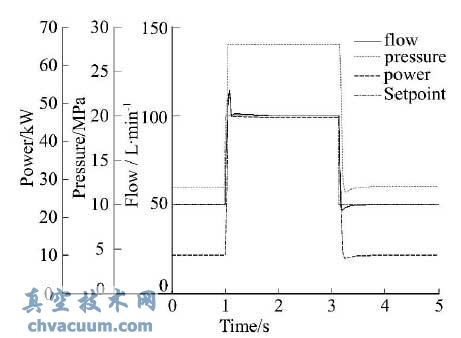

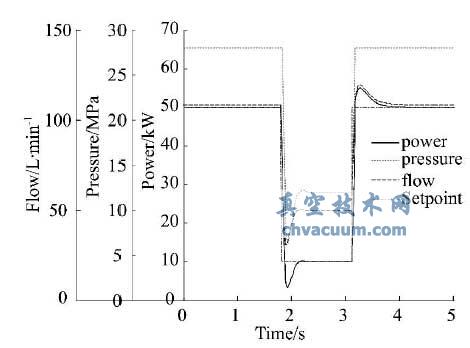

本文针对闭环电控变量柱塞泵的工作模式和参数由程序控制的特点,主要仿真其对动态输入压力、流量和功率参数时的跟随响应曲线。图5,图6和图7分别为闭环电控变量柱塞泵对大范围变化的压力输入、流量输入和功率输入的动态跟随响应曲线。图5中压力输入为5~25MPa的方波,上升沿和下降沿时的响应曲线稍有区别,在上升沿响应时由于安全溢流阀限制了压力不超过28MPa,所以出现一个被削平的尖峰。图6中的流量输入为50~100L/min的方波信号,可见系统对其完成了很好的动态跟随,两个边沿的动态响应时间都在0.1s以内。图7中的功率输入曲线为10~50kW的方波,相对应的系统流量的调整范围为50~120L/min,由于负载系统节流孔较小的原因,在50kW输出的时候,泵以峰值压力28MPa输出。

图5 压力输入的跟随响应曲线

图6 流量输入的跟随响应曲线

图7 功率输入的跟随响应曲线

4、结论

本文建立了基于AMESim和LabVIEW的联合仿真模型,研究了基于高速开关阀和嵌入式控制器的闭环电控变量柱塞泵。联合仿真充分发挥了两款软件各自的特点,使得仿真模型更加贴近实际系统。仿真结果表明,闭环电控变量泵在实现恒压力、恒流量和恒功率的常规控制模式之外,还可以根据设定的输入参数进行动态响应,完成对输入曲线的跟随,极大提高了液压变量泵的控制灵活性。