大型容器的检漏技术(3)

负压分流法最大的问题是要短时间“停机”或系统暴露大气。在大生产中是绝对不允许的,如电真空制造中系统暴露大气,即管子阴极中毒,整个生产失败,冶金工业中真空熔炼炉进入氧气整个炉的熔炼件就报废。

三、正压法

将被检容器充入一定压力的示漏物质,如果容器上有漏孔,示漏物质便从漏孔漏出,用一定的方法或仪器在容器外检漏出漏孔中漏出的示漏物质。从而判定漏孔的具体位置及漏率大小。

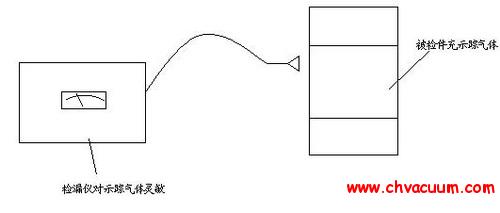

正压法(吸枪法)的工作程序:抽空——充气——吸枪检漏——气体回收。其中工作原理如图5所示。被检件充满示踪气体,被检件的外部用一个与检漏仪入口连接的吸枪扫描。吸枪连续并且直接的引入(或吸进)里面的一些示漏气体,这些气体被引进检漏仪的分析部分,从被检件漏泄出来的示踪气体就被检测出来。

图5 正压检漏法

1、正压吸枪法

先将被检件内部充入氦气,(最好是先抽真空在充氦气),用吸枪在被检件可能有漏孔处进行逐点吻吸,吸枪与检漏仪之间用软管(橡胶管、金属软管、塑料管)连接,有些吸枪装置还需要再吸枪与检漏仪之间加一辅助泵。

吸枪法检漏中应注意的问题是:

1.1 灵敏度受连接管道的流导限制,在有辅助泵时,还会受辅助泵分流作用的影响。由于吸嘴不可避免要带进大量空气,故压力法比真空法的灵敏度要低得多。如在试件外面被检部位罩一个罩子,在将吸嘴放到里面,灵敏度可大大提高。有些在吸嘴外面加装一个只能渗透氦的薄膜,将空气滤掉,这既保证了检漏仪的真空度,又降低了空气造成的本底。

1.2 初检时,被检件切勿充入过高压力的示漏气体,因为如果有大漏孔示漏气体会从被检件中漏出,造成较大浪费,而且示漏气体到处扩散后,会给检漏仪带来很大干扰,因此一般应先向被检件内充以低压力、低浓度的示漏气体。在检出大漏并加以修补后,再充入高压力、高浓度的示漏气体。对小漏孔进行检查。

1.3 检漏完毕后,应将示漏气体回收或放空并注意检漏场地通风。

2、 正压检漏时影响氦质谱检漏仪的灵敏度因素:

在试体内充入高于1个大气压的氦或氦与空气的混合气体用吸入器在试体外寻检漏孔,可找到漏孔的位置与漏率大小。

氦质谱检漏有很高检漏灵敏度(10-11mbarl/s或10-12Pam3/s)但吸入器方法最高检漏灵敏度为(10-7mbarl/s或10-8Pam3/s)它受到下列因素的影响:

2.1 空气中氦的本底含量

在空气中氦的含量为5ppm(0.005%)分压强约为5×10-3mbar,它形成吸入器检漏的氦本底,一般氦检漏仪的最大进气量为1×10-3mbarl/s,进入检漏仪的氦本底气体量为5×10-9mbarl/s,如检漏仪的量程置于10×10-9mbarl/s,此时,氦本底正指在刻度的中间位置,如果最小可见讯号为2%(满量程偏转2%,满量程=2×10-10mbarl/s,因从漏孔泄露出来的氦气约有1/1000能进入吸入器,所以当仪器指示2×10-10mbarl/s的漏孔漏率为2×10-7mbarl/s,这就是一般吸入器方法能检到的最小漏孔。实际使用灵敏度即用吸入器方法通常可见的漏孔漏率为1×10-6mbarl/s。

2.2漏率与压强的关系

在制冷工业与大型变压器检漏中所关心的漏孔,其漏泄气体的流动大多在粘滞流范围,它的漏率与漏孔两侧的压差有关,当压差改变时,其漏率即按下式改变:

Q/Qˊ=P12-P22/ P1ˊ2-P2ˊ2

式中:Q 、Qˊ为压差改变前后的漏率

P1、Pˊ1为试件内充入氦气的压力

P2、Pˊ2为试件外面的压力

采用正压法在空气中检查从漏孔泄漏出来的氦气,因此,P2、Pˊ2均为1个大气压,此时,

Q/Qˊ=P12-1/ P1ˊ2-1

2.3漏率与气体浓度关系

在制冷生产线与大型变压器检漏时,通常采用氦气与空气的混合气体,一般采用的气体浓度为50%-10%,氦从漏孔中泄漏出来的漏率与气体的浓度成正比。

Q/Qˊ=C/Cˊ

式中Q与Qˊ分别为试件中充入的氦气浓度为C与Cˊ时的漏率。

当气体浓度降低后检漏仪指示的漏率不是试件得实际漏率,必须根据充入试件的气体浓度析算。

2.4吸入器离漏孔的距离<2>

如果没有空气流的干扰,从漏孔泄漏至空间的氦气将均匀的扩散至四周,在漏孔周围形成一浓度逐渐减低氦气云。如吸入器正对着漏孔的上方,离漏孔越远吸入氦的量就越少。

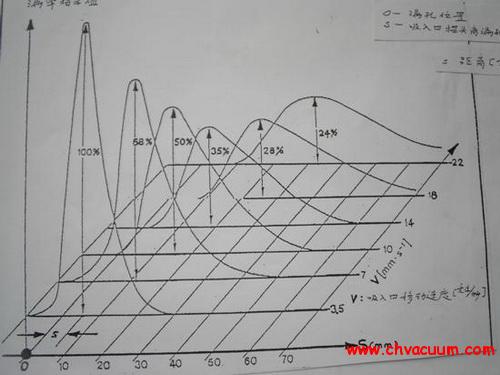

从漏孔漏出氦气云的分布,离漏孔越远,氦浓度越小。曲线表示漏率表读值(R)与吸入器离漏孔距离(S)的关系。

(1)为标准氦吸入器ST100,(2)快速氦吸入器QT100

图6 吸入器离漏孔距离与移动速度与漏率测量值的关系