真空技术在固体火箭发动机装药及总装检测中的应用

本文介绍了真空技术在固体火箭发动机推进剂原材料准备、燃烧室绝热、推进剂药柱浇注成型、发动机总装检测中的应用,真空技术在提高固体火箭发动机制造质量方面发挥了积极作用。

随着科学技术的不断进步,真空技术在航天、航空、核工业、电子工业等领域的应用越来越广泛,如真空输送、真空把持、真空提升、真空冶金、真空包装、真空除湿干燥等等。每一项真空技术的实际应用均体现出科学技术的不断进步。真空技术在固体火箭发动机装药及总装检测领域同样有着广泛的应用,在保障固体火箭发动机研制和生产中发挥着积极作用。

1、真空技术在固体发动机装药中的应用

固体火箭发动机的研制生产包括推进剂原材料的准备、燃烧室壳体内表面绝热、推进剂混合、药柱浇注成型、发动机总装检测等主要工艺过程。在这些工艺过程中,均在一定程度上需要利用真空技术来保证各工序的有效进行,为最终生产出质量合格的固体火箭发动机提供保障。

1.1、真空技术在原材料准备中的应用

1.1.1、氧化剂的真空干燥

氧化剂主要指高氯酸铵(AP)等含能材料。细高氯酸铵(AP)的粒度仅为几微米,吸湿性强,易结块,不易分散,吸潮严重会改变AP 的粒径和粒形,直接影响粘合剂对AP 表面的包裹、推进剂制造过程氧化剂加料的顺畅性、推进剂混合的均匀性、药浆的流变性能和推进剂燃速的稳定性能等[1]。所以在使用前对AP 的干燥是推进剂生产前原材料准备的重要环节。

氧化剂(AP)的干燥就是使其内部所含的水分从固体内部借扩散作用达到表面,而汽化的过程。由于AP 在较高温度下容易分解,并具有一定的潜在危险性,又由于水的沸点随真空度的增大而降低,因此现在通常采用真空干燥。真空干燥的优点是物料表面温度低,干燥速度快,物料在较低温度下干燥,不易发生分解,更易使化学性质保持稳定,生产操作安全可靠。经过烘干处理的AP 在真空罐内贮存,以备待用。

1.1.2、氧化剂的真空贮存

氧化剂的真空贮存系统主要用于超细氧化剂在真空状态下的长期贮存,使贮存罐内部的有限空间处于长期与大气隔绝的真空状态。通过真空泵将贮存料罐内的空气排出,使罐内形成相对的真空,罐内真空环境保持相对稳定,从而保证物料在罐内贮存后,其状态(粒度、水份)保持相对稳定,延长贮存时间,满足装药生产的需要。在氧化剂的真空贮存过程中运用自动控制技术,多个真空罐之间互相并联,同时对多个真空罐进行抽真空控制,也可对单台进行抽真空控制,实现发动机装药前氧化剂的批量贮备。

应用表明,真空压力保持在中低真空条件下,氧化剂可存放数个月,有效降低结块现象。提高真空度,可有效延长氧化剂的存放时间和贮存效果,为固体火箭发动机批量装药提供有效保障。

1.1.3、氧化剂料桶的真空搬运

在固体发动机装药原料准备前,要将40 多公斤重的氧化剂原料桶搬抬到过筛处理设备上,以前依靠人力搬抬,劳动量大、劳动强度高。由于安全因素,采用机器手,实现机械化程度受到限制。近年,单位将真空技术应用于这一氧化剂处理过程,研究了氧化剂吸管式真空提升搬运装置。操作人员单手操作系统控制手柄,该装置就可完成氧化剂原料桶的提升、平移、摆台操作。由于该项技术比较成熟,充分考虑了人体工效学等,使得操作简洁、轻松,人工劳动强度大大降低。该装置的提升高度、提升重量、安全性能等各项技术指标均能满足使用要求。在实现球形氧化剂处理全过程的机械化方面,取得了良好的效果。

1.2、真空技术在发动机燃烧室内表面绝热中的应用

绝热层是防止发动机在工作过程中达到危及其完整性以及限制推进剂局部表面燃烧的隔热层,固体发动机壳体内绝热层成型质量的好坏决定了固体发动机发射飞行的成败,因此绝热层性能和成型质量的优劣直接影响着发动机的质量。国内装药厂的发动机内绝热层成型工艺主要还沿用传统的手工贴片成型方法,受绝热材料、胶粘剂、壳体绝热结构复杂性限制,始终没有实现机械化,是各装药厂研制生产的薄弱环节。手工贴片工艺对复杂绝热壳体容易形成较多的缺陷(如鼓包、虚空、脱粘、不良粘、翘边沟槽等)造成内绝热质量隐患,产品质量检测和工艺稳定性差。目前我国绝热层成型采用的绝热层条片手工粘贴的工艺方法,其不稳定的人为因素带来的粘贴质量隐患较多,且劳动环境十分恶劣,劳动强度大。尤其对小直径大长细比发动机来讲,人工贴片难以操作,粘贴质量难以保证。

1.2.1、发动机燃烧室真空绝热技术

在发动机燃烧室绝热准备过程中,有一类发动机壳体的一端为Φ200 mm~Φ300 mm 的小开口,另一端为椭球状,这样便无法采用常规贴片的方式完成燃烧室的绝热,而采用了真空绝热成型技术。发动机壳体内绝热层产生脱粘的主要原因是壳体与绝热层之间、绝热层与绝热层之间残留有气体或者漏涂胶粘剂[2]。真空绝热成型技术研究中改变了涂敷初粘力很强的胶粘剂粘贴绝热层片材的成型方法,而实施在真空状态下对内绝热层整体加压热粘贴防脱粘的真空绝热成型技术。发动机壳体内绝热层防脱粘的关键是排出壳体内腔气体,使之达到真空工艺要求,并严格控制排气工艺及真空度。为此研制了专用设备,将组装了内绝热层部件的发动机壳体放入真空环境中,然后执行一系列工艺操作,使绝热层预成型件处于真空状态,真空度可达50 Pa,然后在气囊保压条件下使绝热层与发动机壳体进行压紧热粘接。经真空绝热固化后的发动机壳体,超声波探伤表明无脱粘现象。真空绝热成型技术已成功在某些型号上得到应用,提高了该类固体火箭发动机的内绝热层成型效率和质量[3]。

1.2.2、真空模压排气技术

在固体火箭发动机绝热过程中,由于一些发动机内绝热结构复杂,采取了模压技术。对结构复杂的零部件,为了得到致密无气孔的预成型件,采取在真空条件下的模压技术[4],在一定的真空压力下可获得质量合格的绝热模压件。

1.2.3、无溶剂衬层料浆真空除气脱水

在无溶剂衬层成型技术研究中,曾利用真空技术对衬层料浆进行除气脱水处理。由于无溶剂衬层料浆粘度大,真空处理后,一方面可以减少衬层中的气孔,另一方面还可以脱去料浆中的水份,如果料浆中含微量的水份,衬层固化时,会在其内部形成小气孔。通过真空除气脱水处理能够使衬层致密均匀,有效增强了衬层自身的性能。用扫描电子显微镜观察研究表明,真空除气脱水后的料浆做成的试片内部致密,自然面无气孔,真空处理后无溶剂衬层的力学性能明显提高。

1.3、真空技术在推进剂药柱成型中的应用

1.3.1、高能推进剂的真空混合

固体推进剂的混合是推进剂制造中的一个关键工序,混合的目的就是把大量的固体组分如氧化剂和铝粉等与少量的粘稠液体如粘合剂相混合,使固液界面润湿,固体颗粒被良好包覆,各组分分散均匀一致,形成工艺性能良好的高粘度药浆。真空混合能够除去混在药浆里的气泡,又利于固体颗粒的包覆,从而可减少剪切力,提高混合效率;还可以抽除混合机内产生的挥发性易燃易爆气体和粉尘,有利于安全生产[1]。

1.3.2 推进剂料浆的真空浇注

推进剂药柱要求结构完整,药柱的表面和内部不得有孔隙、裂纹和海绵状疏松组织,药柱与燃烧室前、后封头间的粘结界面不得有脱粘显现,否则会影响发动机的内弹道特性,严重时会引起发动机爆炸。在真空条件下,把推进剂药浆经过花板分散成许多细药条,可以将推进剂药浆中混入的气体随时有效排出,然后浇入燃烧室中,从而使制得药柱中的气孔减到最少程度。在浇注过程中,发动机壳体放在真空缸内,随浇注工艺的进行,药浆在不断脱气,真空浇注提高了推进剂药柱的质量,控制真空度也有利于保证药柱质量的重现性。真空技术是保证药柱无气孔、致密且具有良好的力学性能和燃烧稳定性的重要技术。

1.3.3、大型燃烧室装药尾部人工脱粘层缝隙抽真空装药技术

大型燃烧室装药尾部人工脱粘层缝隙抽真空装药技术,因为此类型燃烧室翼型翼展大,人工脱粘层在装药前进行了封口处理,这导致燃烧室在推进剂料浆的真空浇注过程中,人工脱粘层与绝热层夹层间的真空压力大于燃烧室内腔的真空压力,最终导致人工脱粘层迅速向燃烧室内腔鼓起而与翼片接触,而人工脱粘层上喷涂有半硫化状态的衬层,装药翼片上涂有脱模剂,当人工脱粘层上的衬层接触翼片后,翼片上的脱模剂便粘附在衬层与推进剂的粘接界面上,造成药柱脱粘,继而对发动机正常工作造成影响;或者衬层粘在翼片上导致固化后推进剂翼槽上有衬层,这一方面影响了衬层与推进剂的粘接界面粘接性能,另一方面影响了推进剂的表观质量。大型燃烧室装药尾部人工脱粘层缝隙抽真空技术就是在燃烧室内腔抽真空前,先期对近似密封的尾部人工脱粘层缝隙抽真空,在真空浇注过程中保持人工脱粘层与绝热层贴服,避免人工脱粘层鼓起而造成一系列的质量问题。真空技术在固体发动机装药过程中体现了非常重要的作用。

1.4、真空技术在固体发动机总装检测中的应用

固体火箭发动机工作时内腔充满了高温高压燃气,并且处于动态燃气流条件下,工作条件极为恶劣。为确保发动机工作的高可靠性,对其密封性能有效进行检测是非常重要的。因此,发动机在总装后要进行有效的气密性检测试验。

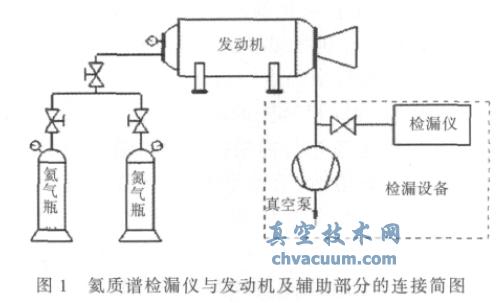

真空检漏就是用一定的手段将示漏物质加到被检漏容器壁内部,用漏检仪器在被检漏容器壁的另一侧怀疑有漏点的地方由敏感元件检测通过漏孔逸出的示漏物质,从而可以在短时间内检测出工件的微小泄漏,断定漏孔的存在、漏孔的大小和它的具体位置,并将这些信息传送给操作人员,然后判断出被测工件是否合格。同时可以按照国标或生产工艺要求任意设定各项检验参数及判别标准,从而达到检漏的目的,在固体火箭发动机总装时,对要求特别严格的发动机的气密性检测,一般采用氦质谱检漏仪对微小漏孔进行定量检测。氦质谱检漏仪与发动机及辅助部分连接如图1 所示。

真空检漏要注意示漏物质的选择。主要考虑以下因素:①检漏仪器敏感元件对示漏物质的灵敏程度;②示漏物质在空气中的含量要小;③示漏物质对检漏产品不能造成污染;⑤示漏物质不存在燃烧爆炸、有毒有害、腐蚀等危害。固体火箭发动机总装气密检测采用了一定浓度的氦气作示漏气体。我国在固体火箭发动机装药气密检测方面使用了以氦气作示漏气体的氦质谱检漏技术,它是真空检漏灵敏度最高、使用最普遍的一种检漏技术,能够实现无损检漏。氦质谱检漏仪结构简单,具有操作维护方便、经济适用等特点,能够消除检测中的人为因素,实现检漏工作的标准化、高效化和自动化。

2、结论

真空技术已成功用于固体火箭发动机装药及总装检测领域,在保证固体火箭发动机质量方面发挥着重要作用。

参考文献

[1] 侯林法.复合固体推进剂Ⅵ [M]. 北京:宇航出版社,1994,12.

[2] 王维民,庄福康. 固体发动机燃烧室壳体/ 绝热层界面脱粘类型及解决技术途径[J].推进技术,1996,17(1).

[3] 固体推进剂装药真空绝热、程控浇注连续化工艺及装备研究[R].国防科技工业科技报告,2011,6.

[4] Fan J L,Huang H T.Method and apparatus for installing aft insulation in rocket motor case[P].U.S. 6779458,2004- 8- 24.