长管路抽真空的理论分析与实验研究

分析讨论了长管路抽真空的特点及影响管路真空度的主要因素。根据相关真空理论,推导得出了长管路极限真空计算公式。结合一真空工程,对该理论公式进行了实验验证。结果表明,理论计算值和实验测量值比较接近。该公式对长管路的真空设计具有较强的参考价值。

真空技术在容器检漏、焊接加工、冶炼、干燥和其他工业领域和科学研究中应用非常广泛。我国真空工程技术发展很快,虽然只有几十年的时间,但在很多领域都达到了世界先进水平[1]。尽管现在真空理论和真空技术的发展比较成熟,但在某些特殊真空工程中,当前理论不能很好地解决实际问题。在一真空工程中,对长度超过1000 m、内径仅为42 mm 的管路,如何正确、快速地计算该长管路的真空度成为设计者遇到的关键难题。查阅现有文献资料表明,没有直接用于计算长管路真空度的公式。本文通过对相关真空理论公式的分析讨论,推导得出了实用可行的长管路真空度计算公式,并得到了实验验证。

1、长管路抽真空的特点

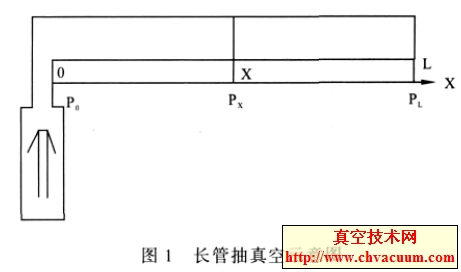

在一般的真空工程计算中,通常将L≥20D(L为管长,D 为管径)的管路称为长管,如图1所示。

在真空管路内,气流有三种基本流动状态,即湍流、粘滞流和分子流。因湍流仅仅发生在系统刚刚工作时,且持续时间短,故不予考虑。而分子流一般出现在高真空(0.13~1.3×10- 6 Pa)和极高真空(1.3×10-6~1.3×10-11 Pa)系统中,可忽略[2]。因此,本文对长管路真空状态分析时都视气体流动状态为粘滞流。

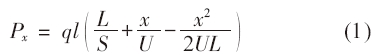

由真空设计手册[3]可知,对于长管,其内部各处压力不等,呈抛物线形分布。其中,管路泵口端压力最小,另一端压力最大。对气体流速,当其状态为粘滞流时, 对同一截面, 速度分布符合抛物线规律,即管中心流速最快,而管壁最小。在距离抽气口x 处的压力[1]计算公式为:

式中Px———管路某处的压力,Pa

q———真空室材料出气率,Pa·L(/ s·m2)

l———真空室截面周长,m

L———真空室长度,m

S———x=0 处的有效抽速,L/s

U———长度为L 的管路流导,L/s

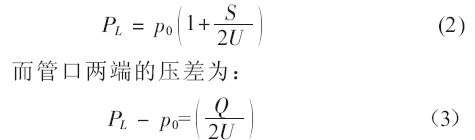

根据式(1),可推出管路最远端L 处的压力:

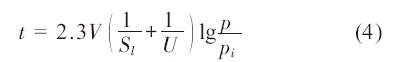

由上式(3)可知,管路两端的最大压差与真空泵的抽速无关。因此,为减小长管路内的压力差,应减小长度L,但本工程中L 为定值,不能变。在本工程中,要求长管路内的真空度为100 Pa,视为低真空常速抽气。因此,其抽气时间按下式估算[3],流导为U 时1/S= 1/Sf+1/U则

式中t———抽气时间,s

V———真空设备容积,L/s

Sl———泵的名义抽速,L/s

U———抽气管路的流导,L/s

pi———经过t 时间抽气后的压力,Pa

p———真空室开始抽气时的压力,Pa

2、影响长管路真空度的因素

影响管路真空度的因素比较多,如材料出气率、焊缝或法兰部位的泄漏、材料表面清洁度、蒸汽、温湿度等。资料表明[3],不同的工程材料,放气率不尽相同,如1Cr18Ni9Ti 不锈钢的放气率为3.74×10-4Pa·L/(s·m2)(原材料,动态测试,抽气时间1 h),而聚氨酯2# (即PU 材料) 放气率约为0.14 Pa·L/(s·m2)(动态测试,抽气时间1 h)。即使对同种材料,抽气时间不同,放气率也不同。如果焊缝有贯穿性裂纹和气孔,真空度也难以降到较低水平。如果法兰密封结构设计不合理,密封槽或密封圈在安装时没有擦洗干净,都可能造成气体泄漏,导致真空抽不下去。要想获得较高真空,必须设法减少真空系统中的大量可凝性蒸汽[4]。此外,管内的灰尘、沙石、焊渣等也对真空度有影响。因此,在设计和安装真空管路时,必须对上述问题引起足够重视。

4、结束语

根据推导得出的长管路真空度公式, 计算了一长度超过1000 m 的细长管真空度,解决了管路真空设计的理论难题。实验测量结果表明,该公式正确可靠,科学合理,可指导具有类似需求的长真空管路的设计工作。此外,如对简化公式(10)进一步推导,可得到大小不同、直径不同、材料放气率不同的两管路抽真空的相似性公式,这对真空工程设计与科学实验具有重要的推广和借鉴价值。

参考文献

[1] 巴德纯,达道安,张世伟.真空工程技术[M],北京:化学工业出版社,2006.

[2] 郭鸿震.真空系统设计与计算[M], 北京:冶金工业出版社,1986:3.

[3] 达道安. 真空设计手册[M]. 北京: 国防工业出版社,2004:779- 780.

[4] 王晓东,巴德纯,张世伟,等.真空技术[M],北京:冶金工业出版社,2006.