真空法检验土工膜整体质量的试验研究

分析了土工膜生产、运输、铺设过程中可能存在的缺陷,指出目前分阶段质量检测方法很难保证铺设完工后土工膜的整体质量,即土工膜防渗体系的不透水性。提出土工膜整体质量完整性检测的概念,以及利用真空原理进行土工膜整体质量完整性现场检测的方法。选择2500 m2 试验区,进行了真空法检验土工膜整体质量完整性的现场试验,得出结论:(1)对于地下水埋藏不深的土层,真空法可用于检测土工膜整体质量的完整性;(2) 在利用真空法检测检验土工膜整体质量的完整性时,可根据膜下气密空间的真空程度,判断土工膜整体质量的完整性;(3)单层土工膜很难保证完工后土工膜的不透水性,防渗可靠性也相对较低,而分离的双层土工膜可有效提高土工膜防渗的可靠性。最后,分析了土工膜完整性真空检测系统漏气的影响因素,并探讨了土工膜整体质量完整性的检测方法。

防渗是建设平原水库和垃圾填埋场的重要问题。对于采用土工膜防渗的平原水库,土工膜缺陷产生库水渗漏,会引起库区周围浸没和土壤次生盐碱化,并造成水资源的严重浪费。对于采用土工膜防渗的垃圾填埋场,土工膜缺陷会引起滤液的渗漏[1],造成周围环境的污染。因此土工膜材料的完整性(即无缺陷和漏洞)是防渗成功与否的关键。

目前,土工膜整体质量采用分阶段控制的方土工膜国家标准》(GB/T 17643- 2011)进行产品质量控制;在土工膜铺设过程中,依据《聚乙烯(PE)土工膜防渗工程技术规范》(SL/T231—98) 等相关规法,如在土工膜生产和运输过程中,依据《聚乙烯范进行施工质量控制,重点控制接缝的质量[2]。一般而言,土工膜在生产、运输、铺设过程中极易产生一定的损伤,并存在一定的质量缺陷,如:生产过程中非均匀性和异物侵入、装卸过程中的工具伤害、堆放与铺设过程中尖锐物刺破和意外伤害、热熔焊接过程中焊缝不严或热灼伤等;此外,在工程运行过程中,植物根系、啮齿类动物也会对土工膜造成一定的损伤。因此,真空技术网(http://www.chvacuum.com/)认为分阶段质量控制并不能保证完工后土工膜整体质量的完整性,进行完工后土工膜整体质量的检测,具有重要的现实意义。

目前,垃圾填埋场工程中存在一些土工膜渗漏检测方法,如地下水监测法、跟踪剂法、电学法、地球物理探测方法等[3~5],其中电学法可用于土工膜整体质量检测,其他方法只适用于工程运行中的渗漏检测。电学法是利用土工膜电绝缘性和垃圾导电性的原理进行土工膜渗漏检测,检测时需要在膜下预埋一定数量的电极,并需要在膜上浇灌导电液体,虽说也可完成土工膜整体质量的检测,但难于完成水利工程大面积土工膜整体质量的检测。

下面介绍利用真空法进行土工膜整体质量检测的基本原理和现场试验研究。

1、基本方法

土工膜的整体质量是指土工膜铺设完工后的土工膜整体的质量,是土工膜生产、运输、铺设过程后的最终质量。土工膜的完整性是指土工膜(指土工膜铺设焊缝后的连接体)无缺陷和漏洞,即不渗水性。土工膜整体质量的完整性检测是指土工膜铺设完工后,对土工膜整体防渗性能的质量检测。土工膜整体质量的完整性取决于土工膜生产、运输和铺设每个环节过程的质量控制,整体质量的完整性检测可以检测生产、运输和铺设过程中产生的任何质量缺陷、损伤或不完整性,是土工膜防渗体系最终产品的质量检测。

检验土工膜整体质量完整性的真空法就是利用铺设完工后的土工膜体系构造土工膜膜下相对气密空间,抽真空,如果膜下气密空间内易形成一定的真空度,说明土工膜整体质量是完整的,否则是不完整的。利用真空法检测土工膜整体质量完整性的具体方法是:

(1)预埋真空表。预检土工膜铺设前,在膜下表层土中预埋真空表,作为检验土工膜整体质量完整性的监测设备。

(2)构造膜下抽气系统。对于平原水库土工膜库盘防渗结构(即水库库底全铺土工膜),可利用原库盘防渗结构土工膜膜下的砂沟排气系统作为抽气管路系统,也可在土工膜膜下预埋软式透水管作为抽气管路系统;对于垃圾填埋场土工膜防渗结构,可在土工膜下预埋软式透水管,作为抽气管路系统。

(3)按工程要求铺设土工膜。

(4)构造土工膜膜下气密空间。气密空间的顶层为土工膜;气密空间的底层为不透气层,如地下水等。气密空间的四周可采用多种方法形成气封,如地下水埋深较浅的(2 m 以内),可在预检土工膜四周挖沟至不透气层,将土工膜接长并垂直向下延伸至不透气层以下;对于地下水埋深相对略深的(2 m~10 m 以内),可在预检土工膜的四周沟内充水,渗水与不透气层相接形成水封帷幕。

(5)选择抽真空机组。根据预检土工膜的大小,选择合适的抽真空机组,并将抽真空机组管路与膜下抽气管路系统连接。对于大型土工膜防渗工程,可采取分块检测的方法。

(6)进行膜下抽真空检测。根据膜下真空表所示真空度,判断土工膜整体质量的完整性。

2、试验研究

2.1、试验区

试验区地面高程38.5 m,上部土层为壤土和砂壤土,其中壤土渗透系数5.7×10- 5 cm/s,砂壤土渗透系数2.8×10- 4 cm/s。地下水位4.5 m。

2.2、试验设计

试验场地选择50 m×50 m 的正方形平地,在场地四周开挖3 m 深的沟,沟内充水。在场地表层沿正方形对角线铺设Φ100 软式透水管作为抽气管路系统,然后在其上铺设一布一膜复合土工膜(布200 g/ 膜0.2 mm),并将土工膜延伸至四周水沟底部,沟内水下渗,与地下水连通后,可形成膜下气密空间。

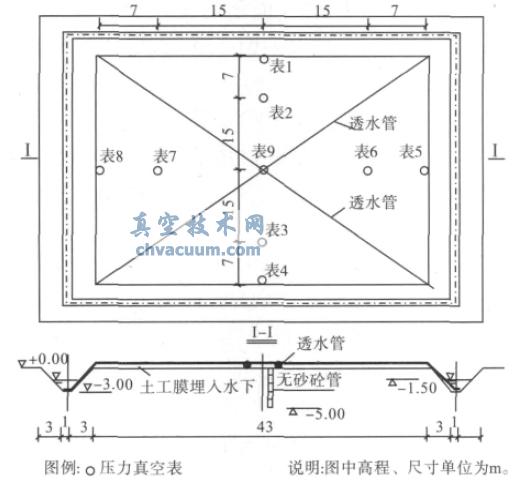

抽真空设备选用2 台7.5 kW 射流泵,射流泵通过橡胶管接入试验区中心点处软式透水管。抽真空时,膜下非饱和土中孔隙气体有两个气流通道,一是通过复合土工膜底层的布,传入透水管,沿透水管汇入透水管中心,再经软式橡胶管由射流泵抽出;二是通过非饱和土中孔隙,向射流泵橡胶管口处聚集,并被抽出。监测系统:沿膜下两相互垂直的中心线分别安装9 只真空表,其中1~8 号真空表用于监测膜下非饱和土表层的真空度;9 号真空表位于正方形中心,即射流泵橡胶管与软式透水管结合处,用于监测射流泵进口处的真空值。并进行巡视观测,主要观测土工膜漏气状况等。试验区布置和监测设备埋设情况见图1。

试验方案:首先选择缺陷土工膜,进行单层土工膜抽真空试验,观测缺陷土工膜抽真空情况;如果缺陷土工膜膜下难以形成真空,再覆盖一层没有明显缺陷的土工膜,进行分离的双层膜抽真空试验,观测抽真空情况。

图1 试验区布置图

2.3、单层缺陷土工膜抽真空试验

试验前,在沟内充水,并维持1.5 m~2.0 m水深1 天,沟内下渗水与地下水连通后,以水封方式形成场区内膜下气密空间。进行了两次单层土工膜抽真空试验。第一次采用1 台射流泵,真空表及液位观测仪均无变化,原因在于土工膜缺陷漏洞较多,难以形成膜下真空。第二次修补了部分较为明显的缺陷,采用2 台射流泵,进行试验,结果仅真空表9(连接射流泵接口处)读数为12 kPa 左右,其它真空表均无变化。表明:缺陷土工膜难以形成膜下真空。

2.4、分离的双层土工膜抽真空试验

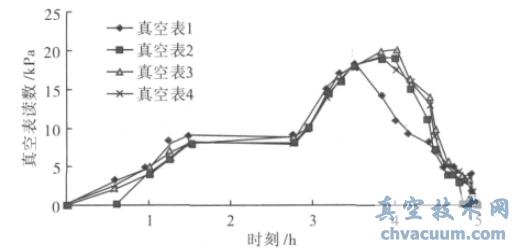

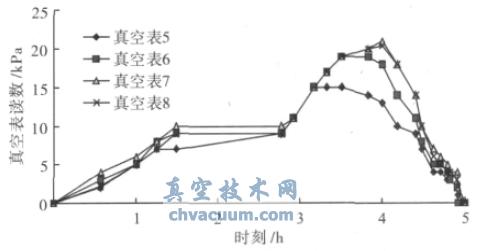

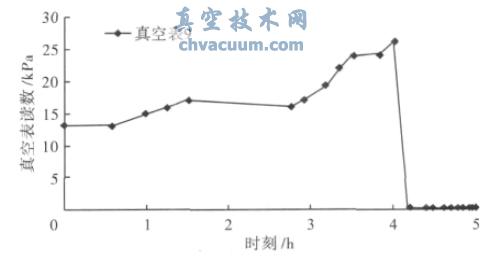

在单层缺陷土工膜抽真空试验的基础上,又铺设一层厚0.08 mm 没有明显缺陷的薄膜,进行分离的双层土工膜抽真空试验。采用2 台射流泵进行试验。试验开始,即出现土工膜逐渐贴紧地面的现象,真空表读数开始上升,可以形成膜下真空。试验持续4 h,膜下即形成20 kPa 左右的真空度,达到预期目的,遂停止试验。试验过程中真空表读数随时间变化曲线见图2~4。

图2 第1~4 号真空表读数随时间变化曲线

图3 第5~8 号真空表读数随时间变化曲线

图4 第9 号真空表读数随时间变化曲线

从图2~4 中,可以看出:

(1) 真空泵启动,土工膜下真空表读数上升,说明易形成真空。抽真空1 h,射流泵进口真空表9 读数为13 kPa,相应其它位置真空表处形

成4 kPa~6 kPa 的真空;抽真空4 h,射流泵进口真空表9 读数为26 kPa,除表1 处形成11 kPa 的真空外,其他位置形成18 kPa~21 kPa 的真空。经查表1 位于边界处,该处延伸至水沟底部的土工膜局部漂浮在水沟水面,造成局部气密条件较差。但这足以说明在相对气密条件下,膜下可形成真空。

(2)在抽真空试验中,场区内一直存在气流鸣响声,证明存在土工膜漏气点。在射流泵停止抽真空后,泵口真空表9 迅速回零,而膜下其他位置真空表读数随时间逐渐降低,并在55 min 后回零,说明膜下真空系统不能保持真空度,存在漏气点。

(3)铺设分离的双层膜后,可形成膜下相对气密空间,说明分离的双层膜可使膜体漏洞互补,能有效地增强土工膜的防渗效果。

3、讨论

3.1、真空检测系统及漏气因素分析

土工膜整体质量完整性检测真空系统是:真空系统的顶层为理想的不漏气的土工膜,底层为地下水(或不透气土层),四周为闭气防渗体或帷幕。真空检测系统漏气的主要影响因素有:

①土工膜整体质量缺陷,包括膜体缺陷、施工连接缝漏气,以及运输、铺设过程中的局部损伤等;

②系统四周闭气不严,存在漏气点;③监测设备、抽真空设备与系统密封不严,引起局部漏气。

3.2、真空检测完整性判据探讨

(1)可利用土工膜膜下观测点处真空度与真空泵进口处真空度的相对比值判断土工膜整体质量,比值接近于1,土工膜整体质量最好;比值越小,整体质量越差。

(2)利用停止抽真空后土工膜膜下观测点处真空表读数随时间的变化曲线判断土工膜整体质量。观测点处真空表读数不随时间变化,为一水平线,说明土工膜整体质量好;观测点处真空表读数随时间变化,为一下降的斜线,并伴随着漏气汽笛声,说明土工膜整体质量存在缺陷,斜线斜率越陡,整体质量越差。

(3)根据本次试验情况,可以利用10 kPa~20 kPa的低真空度作为真空法检测的气压标准,即如果土工膜膜下能形成10 kPa 左右的低真空度,可以认为土工膜整体质量基本满足防渗的要求。

3.3、土工膜防渗可靠性探讨

理想、完整的土工膜是不渗水的,但由于土工膜厚度较薄、强度较低,在土工膜生产、运输、铺设和运行过程中又极易受损、不易发现,目前土工膜分阶段质量检测的控制方法,很难保证完工后土工膜整体的不透水性;因此,对于大中型防渗工程而言,单层土工膜防渗的可靠性相对较差;但双层土工膜能够相互弥补彼此的缺陷,有效提高土工膜防渗的可靠性。

4、结语

通过上述分析和试验研究,可以得出以下结论:

(1)对于采用土工膜防渗的大中型工程,目前分阶段质量控制的方法很难保证铺设完工后土工膜整体的不透水性。

(2)对于地下水埋藏不深的土层,真空法可用于检测土工膜整体质量的完整性。

(3)在应用真空法检测土工膜整体质量的完整性时,应首先结合土工膜的防渗结构,构造相对气密空间,再根据膜下观测点处形成真空度的程度判断土工膜整体的完整性,或根据膜下观测点处真空度与真空泵进口处真空度的相对比值判断土工膜整体的完整性,或根据停止抽真空后的观测点处真空表读数随时间的变化曲线判断土工膜整体质量。

(4) 对于大中型防渗工程,单层土工膜防渗的可靠性相对较低;但分离的双层土工膜,能相互弥补彼此的缺陷,有效提高防渗系统的可靠性。

参考文献

[1] 刘建国,聂永丰,王洪涛,等. 填埋场不同防渗配置下渗滤液及污染物泄漏[J].清华大学学报(自然科学版),2004,44(12):1684- 1687.

[2] 顾淦臣. 复合土工膜的施工和质量保证[J] . 水利规划设计,2001,(1):48- 55.

[3] 王斌,王琪,董路,等. 垃圾填埋场土工膜渗漏电学检测法的研究[J]. 环境科学研究,2003,16(2):55- 57.

[4] 能昌信,董路,姜文峰,等. 土工膜渗漏检测系统研究[J]. 环境科学与技术,2005,28(4):1- 3.

[5] 史进,薛贵挺. 电学渗漏检测在防渗土工膜完整性检测中的应用[J]. 环境保护科学, 2007, 33(6):78- 80.