谐振式MEMS压力传感器的制作及圆片级真空封装

为了提高传感器的品质因数,有效保护谐振器,提出了一种基于绝缘体上硅(SOI)-玻璃阳极键合工艺的谐振式微电子机械系统(MEMS)压力传感器的制作及真空封装方法。该方法采用反应离子深刻蚀技术(DRIE),分别在SOI晶圆的低电阻率器件层和基底层制作H型谐振梁与压力敏感膜;然后,通过氢氟酸缓冲液腐蚀SOI晶圆的二氧化硅层释放可动结构。最后,利用精密机械加工技术在Pyrex玻璃圆片上制作空腔和电连接通孔,通过硅-玻璃阳极键合实现谐振梁的圆片级真空封装和电连接,成功地将谐振器封装在真空参考腔中。对传感器的性能测试表明:该真空封装方案简单有效,封装气密性良好;传感器在10kPa~110kPa的差分检测灵敏度约为10.66Hz/hPa,线性相关系数为0.99999 542。

1、引言

谐振式压力传感器作为典型的高精度压力传感器,在航空航天、气象探测、工业控制等领域有着非常重要的作用。它利用压力的变化引起敏感膜的形变,敏感膜的形变又改变在其上的双端固支谐振梁的谐振频率,从而可通过测量谐振梁的谐振频率变化间接测量压力。谐振式MEMS压力传感器有机结合了微机电加工技术和机械谐振式传感技术,除了具有传统机械谐振传感器精度高、稳定性好、准数字输出等优点之外,还具有体积小、功耗低、与集成电路工艺兼容、易于大批量生产等特点。

上世纪80年代以来,国内外众多公司与研究机构广泛开展了谐振式MEMS传感器及其真空封装技术的研究。其中DRUCK 公司Greenwood等人研制出蝶形结构的谐振式MEMS压力传感器,由于真空封装过程涉及两次玻璃焊料高温黏合,且其中一次黏合需要精确对准盖板上的金属电极与基板上的谐振器,加工难度较大。横河电机Ikeda等人研制了电磁激励、电磁检测的谐振式MEMS压力传感器,制作过程涉及扩散、多晶硅外延生长和多次薄膜沉积工艺,虽然将谐振器封装在独立腔室中,但制作过程非常复杂。国内在这方面也有相关研究,中科院电子学研究所陈德勇等人制作了电热激励的谐振式MEMS压力传感器,但采用了单芯片管壳封装,不仅封装效率低,还存在热应力较大的问题。史晓晶、李玉欣等人采用扩散硅工艺制作了梁膜一体的谐振式MEMS压力传感器,其真空封装采用黏合键合的方法进行单片封装,该方案存在以下缺点:(1)将谐振器暴露在空气中使谐振器的品质因数难以提高;(2)没能形成对谐振器的有效保护;(3)采用有机黏合材料封装,引入应力较大且长期稳定性较差;(4)单芯片封装,效率低。

本文介绍了一种基于绝缘体上硅(Silicon-On-Insulator,SOI)工艺的谐振式MEMS压力传感器的制作及圆片级真空封装方法,利用精密机械加工技术在Pyrex玻璃晶圆上制作空腔和电连接通孔,并通过硅-玻璃阳极键合将谐振器封装在真空中。该方法有利于提高谐振器的品质因数,并形成对谐振器的有效保护。与有机黏合材料和金属焊接材料相比,阳极键合采用的Pyrex玻璃与单晶硅的热膨胀系数匹配更好,减小了真空封装引入的应力;圆片级真空封装的实现,大大提高了封装效率。

2、传感器的设计

2.1、工作原理与结构设计

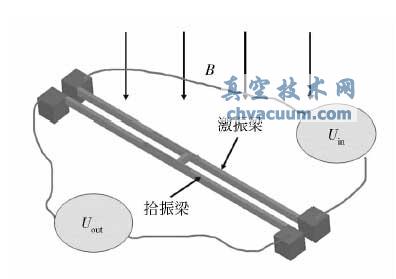

根据振动部分的结构特征,谐振式压力传感器分为谐振筒式、谐振膜式和谐振梁式压力传感器。本文选择了双端固支H 型谐振梁作为谐振器,如图1所示,H 型谐振梁由2根单梁组成,通过中间的连接点连接。采用电磁激励和电磁拾振的方式,将H 型谐振梁水平放置,同时在其周围提供竖直方向的均匀磁场,当其中一根单梁上通过交变电流时,H 型谐振梁受到周期性安培力的作用进行受迫振动,另一根单梁在均匀磁场中切割磁感线而产生感应电动势。当交变电流的频率与H 型谐振梁固有频率相同时,H 型谐振梁振幅达到最大,通过检测由此产生的最大电动势可检测到H 型谐振梁的固有频率。

图1 H型谐振梁结构示意图

5、结论

本文采用阳极键合技术,结合SOI-MEMS工艺,设计了一种谐振式MEMS压力传感器的真空封装方法,将谐振器封装在真空中。通过有限元仿真设计了传感器的结构参数,并利用差分检测提高传感器的灵敏度,同时减小部分应力对传感器性能的影响。基于体硅工艺加工了传感器样片,工艺简单、易实现。采用微机械加工的方法,加工了带有电连接通孔和真空腔的玻璃盖板。基于阳极键合技术实现了圆片级真空封装,可长期保持真空,并具有低应力的特点。测试表明,设计的真空封装方案是完全可行的,该设计将谐振器封装在真空环境下,对其形成了有效保护;在10kPa~110kPa,传感器的差分检测灵敏度高达10.66 Hz/hPa,线性相关系数为0.999995,大大提高了封装效率。