镀镍层针孔故障原因分析及对策

重点从基体缺陷、镀前清洗、电镀过程三个方面分析了油缸活塞杆镀镍层针孔故障产生原因及解决方法。

引言

油缸活塞杆电镀过程中, 镀镍层针孔故障是比较令人头痛的问题之一,这些散布的大小不同的针孔,会使镀层的耐蚀性急剧下降, 因此需要剥离镀层重新电镀。然而,实践经验指出,镀层光亮性越高,针孔故障越明显, 故一般镀层经过抛光以后才能观察到针孔故障的存在,这不仅使电镀一次合格率降低,并增加电镀和抛光成本。因此, 探讨针孔故障的形成原因及解决方法,对提高产品质量,降低产品加工成本至关重要。现将我厂在消除针孔故障方面取得的一些经验归纳如下,供同行参考。

1、工艺流程

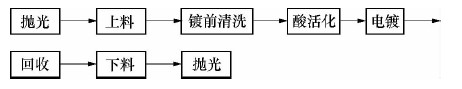

油缸活塞杆电镀镍工艺流程如图1 所示。

2、原因分析及对策

针孔的形成一是因为基体本身存在缺陷, 一是因为气体、油类物质或者固体颗粒等在镀件上的滞留,如果上述物质滞留在基体上, 形成全针孔, 滞留在镀层上,形成半针孔。下面重点从基体、镀前清洗、电镀过程三个方面讨论镀层针孔形成的原因及对策。

图1 油缸活塞杆电镀镍工艺流程

2.1、基体本身存在缺陷

基体表面的缺陷会直接导致电镀后针孔故障的出现,如基体表面存在砂眼、麻点、点锈等,电镀过程中,该缺陷部位会强烈析氢而沉积不上镀层。另外,活塞杆在电镀前,会经过耳环焊接工序,在焊接后会造成杆体表面的烧伤、焊道氧化层,一些细微的缺陷后续处理未彻底清除掉,电镀时在这些缺陷部分就不能电镀上,造成针孔。

处理方法:电镀前对工件外观进行仔细检查,对存在缺陷的工件进行重新磨削、抛光等处理,如果缺陷无法弥补则不能进行电镀;加强工件电镀前的防锈,可以在工件上涂抹15%的碱液或者碳酸钠溶液, 严格控制磨光、抛光及电镀工序间的转运时间。

2.2、前处理

1)工件清洗不良

对于油缸活塞杆来说,经过机加工、磨、抛光等工序后,耳环油口、中心孔等部位会留有探伤用油脂、润滑油等各种油污, 在后续清洗过程中油污流下会造成槽液的污染,电镀过程中会造成针孔故障。处理方法:对镀前活塞杆进行人工清洗,并针对不同的部位采用不同的清洗方法,油口、中心孔等难清洗部位可采用强力清洗剂进行清洗。

2)清洗水受污染

活塞杆的镀前清洗过程一般包括化学除油→水洗→电解除油→水洗过程, 如果水洗槽中存在油污或者清洗水中有Cr6+,在后续的镀镍过程中就会出现针孔故障,严重时会造成镀层脱落。

处理方法:一是加强工件的镀前清洗;二是根据清洗水的体积保证足够的溢流流速,并定期进行更换;镍铬共用挂具是铬杂质混入槽液的主要途径, 但是由于镍层易钝化,镍铬共用挂具是不可避免的,特别是自动生产线,因此必须加强工装的清洗,使用双氧水+清水两道清洗,可取得较好的清洗效果。

3)活化液中存在杂质离子

在工件电镀过程中,导电棒多采用铜块,而铜块的缺点是易遭受腐蚀而产生铜绿, 如果浸入酸性活化液就会产生Cu2+,在后续的镀镍过程中,会出现针孔故障。处理方法:在导电铜块上电镀镍,增强其耐蚀性,但是此方法的缺点增加了触电电阻。为避免该问题,应增加导电铜块日常管理,经常用湿布擦拭,要保持导电铜块的清洁度,并且导电铜块不能浸入槽液中去。

2.3、电镀过程控制

(1)镀镍主要阴极反应为Ni2++2e-→Ni,2H++2e-→H2,氢气滞留在活塞杆表面就会造成针孔故障的产生。因此, 电镀镍过程要对镀液行搅拌并添加表面活性剂。如果搅拌不够剧烈或者添加剂含量偏低,氢气不能及时析出,就会产生针孔。特别是进行大杆径活塞杆电镀时,一定要确保上述条件满足电镀要求。循环过滤机漏气使空气泡滞留在镀件表面也会造成针孔故障。

处理方法: 用表面张力计定期测试镀镍液中表面活性剂含量,保证其含量在规定范围内;对设备和管道进行定期点检,保证空气搅拌正常运转。

(2)镀件在机加工和抛光过程中的油,行车、飞钯上的润滑油,不洁净的搅拌空气带入造成的污染,以及有机添加剂的分解,使镀液中油类物质增加,漂浮在液面上,粘附在工件表面,轻则出现针孔,重则造成镀层结合力差,甚至大面积起皮。

处理方法:使用连续过滤或定期过滤,过滤时除加入滤芯外,还应加入炭棒,以吸附镀液中的微量油脂和其他有机物质,同时起助滤作用;定期使用3~5g/L 活性炭对槽液进行大处理, 然后通过赫尔槽试验调整添加剂含量。

(3)空气中的灰尘、开裂的阳极袋中的泥渣、镀液中铁、钙等杂质过多而生产的沉淀物,以及大处理槽液后未除净的活性炭颗粒等,在电镀过程中,由于空气搅拌悬浮的颗粒冲击镀件表面, 阻碍镀层沉积, 形成针孔。

处理方法: 使用循环过滤机或镀液净化机对镀液进行循环过滤,消除固体颗粒和杂质离子;对补充水进行除杂处理,降低其电导率,避免钙离子过多造成镀液中沉淀积累。

(4)在正常生产情况下,镀镍液的pH 值是不断上升的,界面的氢氧根浓度不断增加,如果增加到一定程度, 就会产生氢氧化镍沉淀物, 该沉淀与镍发生共沉积,易产生针孔。

解决方法: 每天用精密pH 试纸对镀镍液进行测试,根据pH 值高出程度,加入定量3%的稀硫酸进行调整。

2.4、其他原因

此外,工件存在不当、阴极电流密度太大、镀液中硼酸含量太少、镀液温度偏高或偏低等都有可能造成针孔故障的出现。

3、结论

本文重点介绍了油缸用活塞杆电镀过程中产生针孔故障的主要原因及解决方法, 尽量保持电镀操作环境清洁、加强工件的镀前清洗、镀液日常管理,定期进行设备点检、槽液成分化验,针孔是可以避免的。