CATIA V5变径弯头钣金放样及虚拟切割技术

以NURBS 样条曲面展开为理论基础,路径控制、布尔运算为基本方法,商用高级三维实体软件为工具,研究了变径弯头钣金放样及虚拟加工的问题。通过实体进行曲面重构,得到精确的弯头实体模型,通过模型的曲面径向和切向误差分析,验证了展开方法的正确性;利用CATIA V5 二次开发功能结合Excel软件,构建出弯头钣金放样的虚拟仿真加工系统。

引言

在矿山、冶金、石油、化工等行业中,需要大量形状各异的弯头构件,尤其是变径弯头在这些领域使用非常广泛。目前,形状不规则的弯头构件一般采用铸造的方法来制造,而铸造工艺的优劣对构件的性能和质量影响较大。铸造工艺不好的构件很容易产生气孔和裂缝,这对密封性要求较高的弯头构件的质量影响较大。从制造成本方面考虑,铸造所需要的整套模具价格昂贵。因此,改进制造方法是解决上述问题的重要途径,开发一整套变径弯头钣金件从放样到虚拟数控加工的系统具有非常重要的现实意义。

钣金件展开放样,传统方法有图解法和计算法2 种。传统方法对于简单的、精度要求不高的构件较容易画出其平面展开图。对于较复杂、精度要求较高的构件,采用传统方法虽然能作出其平面展开图,但利用这种平面展开图制成的构件精度不高,生产的构件可能要经多次修补才能达到工况要求。传统的图解法和计算法已不再适应当今科技进步的时代,取而代之的是计算机辅助设计法。计算机辅助设计法能够精确绘制放样模型,它能改变了我国钣金放样精度不高、放样技术落后的现状。

H. T. Dean 等人对不规则几何形状钣金曲面展开尺寸的算法进行了详细研究;R. Baldacci 等人对钣金数控切割的走刀路径算法进行了研究,并进行了合理优化;然而他们均只针对单一方向进行了研究,并没有将设计方法与加工制造紧密联系起来。

综上所述,将变径弯头钣金放样与虚拟加工最大限度地结合起来,形成一套从设计过程到制造过程高度统一的完整体系是必然的趋势。该体系主要包括钣金模型建立与放样、钣金件虚拟数控加工、钣金件误差分析和软件二次开发。本文以90°变径弯头钣金件为例,具体论述该体系的操作流程。

1、钣金件模型建立与放样

1.1钣金件模型建立

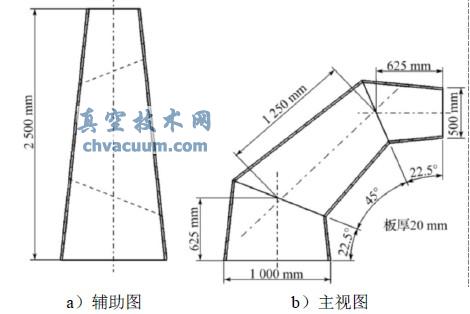

根据变径弯头工程图(见图1),并利用CATIAV5 软件建立三维实体模型,如图2 所示。

图1 变径弯头工程图

图2 三维实体模型

5、结论

本文阐述了90°变径弯头钣金从放样到虚拟加工制造的全过程,并进行了误差分析,这在一定程度上创新了与以往钣金设计不同的全参数化理念。由此可得以下结论:

1)钣金中性层位置的确定对钣金展开尺寸的误差影响较大,而且尺寸基数越大,误差值也会增大。

2)钣金毛坯下料时,应按最小毛坯尺寸确定。

3)CATIA V5 中NURBS 函数对曲面展平尺寸计算精确程度很高,而且展开面的控制点数越多,虚拟放样与实际放样间的误差值越小。

4)参数化设计适应于大批量生产相同形状不同尺寸的零部件。