浅析一泵式采卤工艺节能效果

随着采用高压电机作为动力、高压力大流量的离心泵在电厂锅炉给水的综合运用,充分发挥热电联产效能,经过多方考察、并充分征求设计院和泵厂意见,我公司首次采用将自备电厂多余电能直接作为采卤动力并通过7 千米高压采输卤管线及阀组合理分配给各生产井组进行采卤的技术。经过一年的运行,节能效果明显。

1、公司制盐生产规模基本情况

我公司现有真空制盐系统四套, 年产能力150万吨。1992 年第一套生产能力9.5 万吨/年真空制盐装置投产,1999 年第二套生产能力5 万吨的特种盐装置投产,2003 年第三套年产18 万吨盐,2.8 万吨无水硝制盐母液回收盐硝联产装置投产,2007 年第四套年产60 万吨(国家发改委核准规模)盐硝联产扩建项目投产,2008 年实际产能为100 万吨。经过十多年的生产实践和技术改造, 公司生产得到较大的发展,连续10 年保持了平均30%的增长速度。目前制盐生产能力已达到150 万吨/年,热电装置的供热能力达到180 万吨/年,供电能力2 亿千瓦时/年,拥有仓储全自动装箱线及机器人堆码系统和年吞吐量350 万吨的运输码头,并建有省级10 万吨碘盐小包装配送中心一座,另有30 万吨碘盐小包装配送中心正投入使用,企业已跨入全国大型制盐企业行列。

2、矿山装备发展情况

2.1、原有情况

2.1.1、采输卤设备情况:⑴10kV、400V 配电室两座,

其中①1250kVA、10kVA———400V 电力变压器配套变电一座,②450kVA、10kV 配电变配一座;⑵采卤泵8 台其中400V 电源有7 台、10kV 电源1 台,具体为:①DF46-50×10 四台(已拆除三台)、②DF85-67×8 一台,电功率280kW、③DF155-67×8B 采卤泵一台,电机功率280kW、④EMC80(I)×8A 采卤泵一台,电机功率250kW,⑤10kV 电源有1 台即DF155-67×8 采卤泵一台高压电机450kW; ⑶输卤泵2 台:DF280-43×2 输卤泵一台,电机功率110kW、DF280-43×4 输卤泵一台,电机功率220kW;⑷深井水源及配套泵2台:流量为50t/h、80t/h 的潜水式深井泵各一台,作为设备冷却及回水不足短时补充, 电机功率分别为22kVA、37kVA。为节约能量和减少水泵启停频率,采用变频器进行调控;(5) 输卤回水管线:Φ219×8管线于1992 年10 月投用, 作为回水用;Φ325×10管线于2000 年10 月投用,作为输卤用。

2.1.2、盐井情况

矿区原有井组四对连通井组:⑴老井组安1、2、4、5 井(压力连通、自然溶通):建成于1992 年8 月,因多井连通存在一定隐患, 按省市国土资源部门要求于2005 年底强制关闭;⑵定向井安6-8 井:建成于2000 年4 月;⑶水平井组安7-9 井:建成于2001年6 月; ⑷强制定向压裂连通井组安10-11 井:建成于2005 年8 月。

2.2、改扩建后生产现况

2.2.1、扩建后现有设备: ⑴主管线: 新增距离6500m、规格为¢529×11 螺旋焊接钢管采输卤管线并行两条,正常运行压力承压等级6.5MPa、试验压力9.7MPa。在管线两侧配备超压安全阀和流量监控等DCS 自控系统,在线跟踪检测管线可能发生的泄漏事故;⑵输卤泵SLZA150-250A 四台,电机功率分别是110kW;正常两开两备,采用变频节电和压力连锁控制,确保安全节能;⑶采卤泵DF450-60(I)×11,计三台,高压电机1400kW(6kV 电压)。

本次一泵直压式采卤规划主要设计构想:(1)采卤泵动力消耗巨大, 如果按现有老系统购买公用电网上电力,正常电价在0.624 元/度,而公司新上自备电站电力容量存在一定富余, 且电价成本仅0.3元/度左右, 按现有采卤产量规模、每年需耗电在2000 万度左右, 仅此一项每年可节约电费650 万元;(2)电力稳定性需要、降成本需要;(3)直接采卤工艺成熟可靠:盐井距离适中、输送压降小。下面将会重点进行分析对比有关试采情况。

2.2.2、新增盐井有七对, 总生产井组累计10 对计20 口。由于六十万吨制盐新项目配套需要,公司投入4000 多万元于2006 年1 月至2007 年9 月间在新老采矿区域上增设盐井14 口,采用技术先进成熟可靠的强制连通对接技术,并全部实现对接成功。这些井组的特点有(1)采用石油系列生产套管:材质等级高、井径大、流量大、维护容易;(2)地面井距大,水平段距离长,井组控制储量大;(3)每井组有单独的进出卤管网,并安装电磁流量计,利于井组开采监控和采卤量的计算。为克服部份井组距生产厂区距离较远的矛盾, 采用管汇集中控制方案, 安排专人值班, 便于数据实时采集准确和生产调控需要;(4)每对井组压力流量等参数采用DCS 集中控制显示,利于井组生产实时监控。

2.3、建设前后设备情况比较:(1)原有的采卤泵(四台)按设备铭牌总的注水能力应为680m3/h。实际上迭加运行后总采卤量在400m3/h。设备出率下降41.2%。现有的采卤泵(三台)按设备铭牌总的注水能力应为1350m3/h。两台迭加运行920m3/h,设备出率超+2.2%;(2)原有的输卤泵(两台扬程不同)按设备铭牌总的输出能力是560m3/h。正常一开一备, 实际上输出量在300m3/h+7.1%。现有的四台输卤泵按设备铭牌总的输出能力是1200m3/h。实际运行时为两开两备,两台输卤泵实际输出量在900m3/h,超+12.5%;(3)功率消耗比较:从上面几组数据可以看出,由于技改投入因素,资源配备更合理,综合能耗水平大幅下降。

3、重点介绍现有采注输系统节能降耗情况

3.1、输卤管道节能显著

原有的¢325 输卤管道,由于单一输卤运行内壁存在结垢,造成输送阻力加大,正常压力在1.8MPa,流量在300m3/h 左右,电耗水平在0.8 度/方卤。而现有的采卤输卤管道为¢529×11 的复线高压管, 每年正常进行一次交替轮换使用。由于管径大、阻力小、输卤压力在0.6MPa,流量可达900m3/h 左右,输卤电耗0.24 度/方卤。如果按现有年输卤560 万方,依计可节电314 万度、折合196 万元。

3.2、采卤注水系统节能显著

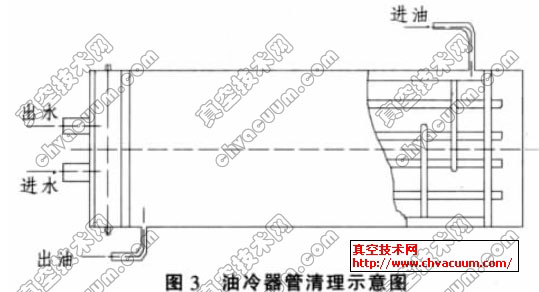

原有采卤系统分两部份组成: 一是水源为公司制盐回水和地下深井水, 二是采卤泵为矿区多台不同流量的采卤泵叠加运行采卤,由于设备陈旧,水泵效率正常在65%以下,加之多台叠加运行时泵压调整难度大,能量损失严重,与此同时大功率(250 千瓦)低压电机热损失和无功损失较大。加之生产盐井仅有三对, 要达到采卤量300m3/h 能力时注水泵的扬程要加大、动力消耗须增加。而现在采卤方式为一泵式采卤,即通过管道直接将水源从公司储水池、由大流量采卤泵通过6.5 千米长高压注水管直接压到矿区、由管汇阀组控制分配到各对采卤井中,减少回水环节, 最大优势是高压电机作为动力时能量损失小,大流量水泵效率达80%以上。

3.3、调峰生产意义、效果

表1 用电周期间的价差

3.3.1、介绍卤池、水池储备

矿区原有的卤水池储卤能力在800m3, 可调节量在500m3 左右,再加上新井建槽,对设备在峰平谷用电时调峰能力小,电力能耗一直没有下降的趋势,致使采卤生产成本偏高在3.4 元/m3, 直接影响制盐的生产成本。

现有的卤水池储卤能力在12430m3, 可调节余量在9000m3 左右。采卤水源储水能力在18000m3,可调节余量为12000m3。因此根据大工业用户电价在峰平谷三个时段电价差价大的特点, 我们可以确保在生产供需平衡的基础上适度调峰, 可以有效降低电费生产成本。

3.3.2、介绍采卤能力可变调节量方案:现有盐井10对。按照设计每组井达到正常生产期时最大采卤能力为100m3/h,依此矿区最大采卤能力在850m3/h 左右。如果新井正常生产后可新增产能100m3/h。

3.4、可操作方案比选。

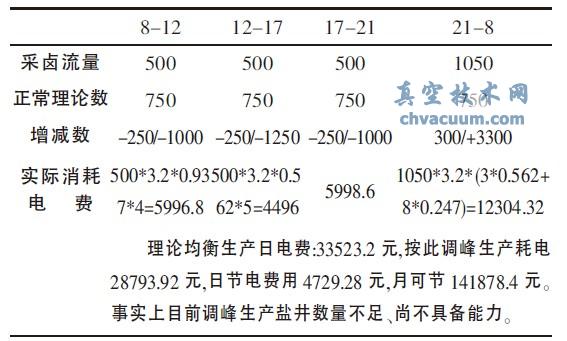

表2 方案一用电峰平13 小时调节

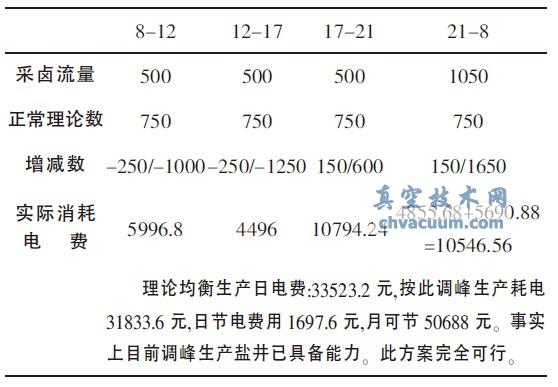

表3 方案二用电峰平9 小时调节

按制盐总产5160 吨/日, 卤耗3.8 计, 日供卤19608方,817 方/时,调节量则更少。按制盐4600 吨/日,卤耗3.8 计,日供卤17480 方,728 方/时,可按方案二调峰。但是依据生产实际,适度调整运用这两种方案进行交叉,同时会带来更好效果。

3.5、经济分析

根据16 个月生产运行结果来分析,新系统投入后实际方卤电耗为3.12 度/方, 比原来4.158 度/方下降1.038 度/方,16 个月累计采输卤834 万m3,2008 年实产卤水620 万m3。如果按购网综合电价0.60 元/度计,因采用高压电机和高压注水设备效率提高因素年节电386 万元。如果按现有公司燃煤发电成本0.30 元/度,实际购网综合电价在0.6 元/度进行综合测算, 每度电节省0.30 元, 按全年产卤620万m3,因电费差价全年可节电费用186 万元。两项合计全年可节电费572 万元。同时高压电机稳定性增强和自备电力保证程度增加, 加之现有设备配件费用降低等诸多有利因素。

4、结束语

由此可见,像采区与加工厂不在同一地点、距离在20 公里以内的矿区,采用高压电机、调整注水地点,并采用注水动力一泵式采卤工艺,比原有采卤工艺成本将有大幅度下降。如果进一步完善采输卤配套设施如盐井数量、卤池储备增加,加之变频节电技术应用,将更有利调峰节电,预计产生的经济效益更加显著。