硅热法炼镁用白云石球团制备及煅烧工艺研究

为改变硅热法炼镁工艺存在资源利用率低、能耗高等缺陷,本文提出了造球→煅烧→还原硅热法炼镁新工艺,并对其造球关键步骤进行研究。考察了煅烧温度、制度等对煅烧效果的影响规律,结果表明: 白云石球团煅烧过程是分步进行的,首先是低温阶段MgCO3的煅烧分解过程,然后是高温阶段CaCO3的煅烧分解过程。分阶段煅烧可有效缩短煅烧分解过程,低温煅烧分解过程球团烧损率为18.43%,高温煅烧分解过程球团烧损率为21.06%,总烧损率为39.49%。

金属Mg 及其合金具有比强度高、导热和电导性能好、阻尼减震、电磁外屏蔽、易于机械加工和容易回收等优点,应用十分广泛,已成为仅次于钢铁和铝的第三大金属工程材料。目前,中国90% 以上的金属Mg 均采用硅热还原法生产。硅热还原法炼镁基本流程: 先将白云石煅烧得到煅白,然后将煅白和还原剂按比例压制成球团,最后将球团进行真空还原得到金属Mg。白云石煅烧过程中会产生5%的超细粉料无法利用,煅烧所得的煅白由于具有很强的吸水性,通常存放时间不能超过24 h。因此,现有炼镁工艺存在资源利用率低、能耗高等缺陷。因此,改变硅热法炼镁工艺,实现其资源高效利用和节能降耗是实现硅热法炼镁的关键。

本文根据白云石矿的物性特点,提出将白云石矿先造球,后煅烧,最后进行热还原得到金属Mg。即,将白云石、还原剂按一定的比例混料,然后添加一定的粘结剂造球得到生球团,然后将生球团煅烧得到具有一定孔隙度的熟球团,最后将熟球团进行热还原得到金属Mg。本文主要考察了煅烧温度、制度等对煅烧效果的影响规律,为制备高反应活性和稳定性的硅热法炼镁用球团提供了理论和试验依据。

1、试验

1.1、白云石球团原料

试验选用的白云石物相组成为CaMg( CO3)2,化学组成( 质量比) 为: MgO,21.73%;CaO,31.05%;Al2O3,0.16%;SiO2, 0.44%;Na,0.02%;Fe, 0.07%;K,0.005%。还原剂选用75 硅铁,化学组成为: Si,75.6%;Al,1.24%;S,0.091%;C,0.015%。粘结剂为复合粘结剂,主要是由有机粘结剂和无机粘结剂按比例混合而成的。其中球团是按照白云石烧制为段白中M(MgO) /M(CaO) = 1(MgO/CaO 的摩尔比接近1) 时,进行计算成分配比,即段白/硅铁/萤石摩尔比为79.83%:17.08%:3.09%,所以球团中成分配比为白云石/硅铁/萤石摩尔比为87.47% :10.61%:1.92%。配入球团总物料质量的3%的复合粘结剂,辅助球团的成形。物料混合后在圆盘造球机上进行制团,实验所用球团为直径10 mm 的球团。

1.2、样品的性能及表征

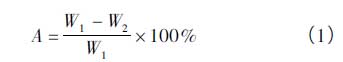

球团的烧损率是指预制球团在煅烧过程可以烧去的质量分数( 如预制球团中的水分、CO2及有机物等) 。球团的烧损率可用下列公式来计算

式中: A 为球团的损失率;W1为球团的初始质量,g;W2为煅烧后球团的质量,g。

3、结论

(1) 白云石球团烧损率随温度的升高、保温时间的延长而增大,球团内的白云石中的CaCO3·MgCO3是分两个阶段进行的,第一阶段是MgCO3的分解,第二阶段是CaCO3的分解。

(2) 为了降低球团煅烧能耗,提高济源利用率,避免球团中CO2溢出过快导致球团破裂,可以制定新的球团煅烧制度,即白云石球团煅烧在载气条件下可分为两个阶段,第一阶段为1073 K 的低温段,保温时间为30 min;第二阶段为1273 K 的高温段,保温时间为30 min。

(3) 白云石球团采用新的煅烧工艺后,其中低温煅烧分解过程球团烧损率为18.43%,高温煅烧分解过程球团烧损率为21.06%,球团烧损率为39.49%,满足硅热法白云石烧损要求。