真空镀钢板锌镁合金防腐蚀镀层研究进展

锌镁合金是一种新兴的钢铁保护性镀层,具有比纯镀锌钢板更优异的防腐蚀性能。本文综述了近年来国内外真空镀制备锌镁合金镀层的研究进展,表明相对于传统的湿法电镀和热浸镀,真空镀得到的镀层具有优良的附着力、致密度、可加工性和耐腐蚀性,因此真空镀成为一种很有竞争力和发展前途的制备工艺,具有独特的优势,可望率先实现产业化。

钢铁防腐蚀的常用手段之一是在钢铁表面形成保护性镀层。最常见的表面镀层为锌,如在汽车行业中常用的钢板即为镀锌钢板(Galvanized steel sheet) ,而锌基合金具有纯锌更优异的防腐蚀效果性能。另一方面镁合金以其质量轻、加工性能佳、导热性好、外观美观等优势,深受汽车行业的欢迎,但镁的防腐蚀性能一直是比较关注的问题。自20 世纪90 年代起,锌镁合金以其质量轻、强度高、耐蚀性强的优点引起关注,有望成为车用钢板的理想替代品,因此车用镀锌镁合金钢板的制备方法也成为诸多钢铁企业的研究重点,例如日本的川崎钢铁公司的熔融盐电镀法,新日铁钢铁公司的热浸镀法,日本的神户制钢所开发了气相沉积的连续试用生产线,德国蒂森克虏伯钢铁公司也对镀锌镁合金钢板的制备及其耐蚀性能做过多次报道。根据目前文献报道,锌镁合金镀层是防腐蚀性能最佳的锌基合金镀层之一,神户制钢所采用真空镀方法生产的镀锌镁合金钢板相比普通的镀锌钢板,防腐蚀性能提高了23 倍。

镁的还原电位相对于氢标电位( SHE) 为- 2.37V,低于氢的析出电位,所以,与锌、铁、镍等金属在水溶液中易于沉积不同,镁的水溶液电镀难度极大。因此,除了常规的水溶液电镀之外,一直在开发其它锌镁合金制造工艺。目前,文献报导的制备镀锌镁合金层钢板的方法主要包括水溶液电镀( Electroplating from aqueous solut ion) ,熔融盐电镀( Electroplating from molten salts) ,热浸镀(Hot dip coating) 和真空镀( Vacuum plating )。本文将主要介绍真空镀工艺的研究进展,并简要分析真空镀相对其他三种工艺的优势。

1、真空镀制备工艺

真空镀可分为真空热蒸发镀膜、真空电子束蒸发镀膜、直流磁控溅射镀膜、射频磁控溅射镀膜、离子镀等。由于钢板上的防腐蚀镀层厚度常都在几微米到几十微米之间,因此成膜速率高的蒸发成为主流工艺,包括热蒸发和电子束蒸发等。

1.1、双蒸发源镀锌镀镁

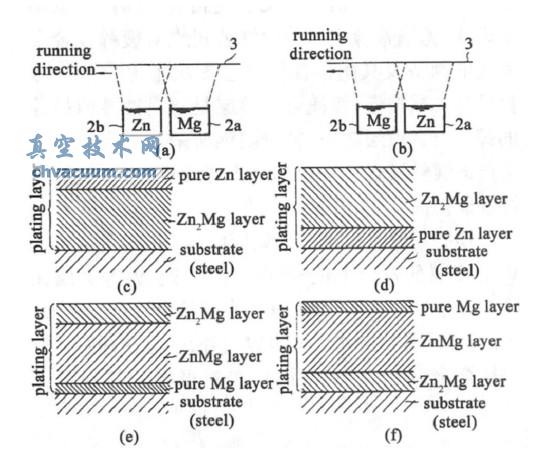

早在1991 年至1997 年,日本的Shimogori 和Fukui 等就先后申请了多项专利,报导了真空镀法得到的锌镁合金镀层,并称这种方法得到的锌镁合金镀层钢板具有优异的防腐蚀性能、结合力和加工性。Shimogori 在其专利中提出了一种锌镁双源共蒸流水线,如图1 所示,通过调整蒸发源的位置、流水线行速和蒸发速率,可以得到不同的镀层结构,参考Zn-Mg 二元体系相图,即可得到不同的合金镀层成分。如蒸发源设置为先蒸镁再蒸锌,可得到Zn2Mg/ ZnMg/ Steel 和Zn/ Zn2Mg/ Steel 的膜层结构,专利指出,利用最大腐蚀深度和失重速率来表征,真空蒸发制备的Zn10% ( 质量比) Mg 合金镀层具有最好的防腐蚀性能。

图1 锌镁双源共蒸与膜截面结构示意图

1996年,福居康等也申请了一项真空蒸发制备锌镁合金的专利,该方法是在钢板表面分别依次蒸镀不同厚度的锌单质、镁单质和锌单质,蒸镀结束后退火,在150~ 240 e 下加热1 h 以上,使镁层和锌层相互扩散,形成3 层或5 层的结构,不同的镀层镁含量不同,发挥的作用有也所不同。专利提出,镀层中镁浓度越大,镀层中锌镁化合物的含量也越多,而锌镁化合物像多数金属间化合物一样,硬而脆,在冲压时容易粉化,此外,镁浓度过大还会使镀层颜色变黑,从而降低了镀锌镁合金钢板的商品价值,另一方面,镁浓度太低又达不到要求的防腐蚀效果。正因为镁浓度的多少有利有弊,福居康等设计了3 层或5 层的结构,中间层的镁含量为7%,主要起防腐蚀的作用,而表面层和基底层镁含量仅为0.5%,以解决易粉化和发黑问题,从而整体发挥理想的防腐蚀性能、加工性能及美观度。

1.2、镀锌钢板上蒸发镀镁

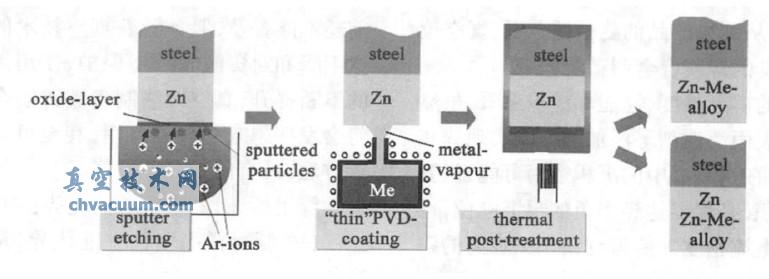

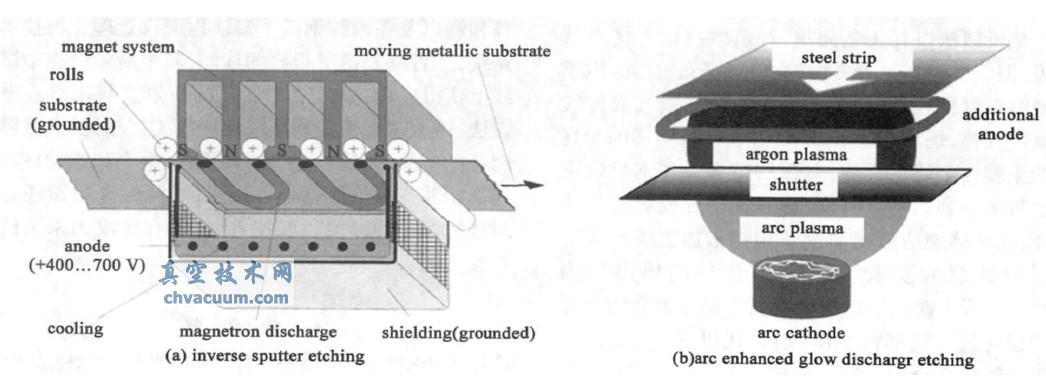

从现有的钢铁产品和制造设备和工艺考虑,镀锌钢板已是一项非常成熟并且得到广泛使用的产品。在现有的镀锌钢板上对锌镀层改性处理,在成本上要节约很多。因此德国蒂森克虏伯钢铁公司(ThyssenKrupp Steel AG) 首先提出了在传统镀锌钢板上蒸发镀镁后进行热处理得到锌镁合金镀层的方法,Schuhmacher 等于2003 年成功将这一制造工艺从实验室阶段升级到了连续实验生产线,中试线的成功为下一步大规模的产业化奠定了基础。生产流程示意图见图2,中试线的行进速度为60m/ min,钢带宽度为300 mm。由于作为基板的传统热镀锌钢板表面会有一层很薄的氧化铝层(这是因为用于热浸镀的锌浴中含有少量铝) ,这层氧化铝和其他表面的杂质对镁和锌相互扩散形成锌镁合金会有扩散阻挡作用,因此,中试线首先用如图3 所示的反向磁控刻蚀溅射或阴极弧光放电产生氩等离子体的方法对镀锌钢板进行表面刻蚀清洁,然后用电子束蒸发或热蒸发的方法蒸镀一层镁单质( 对于锌、镁等低熔点、高挥发性的金属,蒸发速率可高达10 Lm/ s) ,然后进行热处理形成锌镁合金。镁的蒸发源是特别设计的( 也可用于蒸发锌) ,由于镁和锌的饱和蒸气压很高,在几百摄氏度下即可蒸发,因此蒸发源实际是一个开有小孔的封闭容器,这样使镁蒸发后直接沉积在面对小孔的基板上,避免了镁对真空室的污染。同时在封闭蒸发源器壁上加热,使在器壁内表面上凝结的镁再蒸发,提高了镁的利用率。

图2 新型PVD 镀锌合金钢板的生产过程:传统镀锌钢板表面PVD 镀金属后退火合金化

图3 所示的两种在线刻蚀技术也是为蒸镀锌镁合金特意设计的。图3(a) 采用反向刻蚀技术,利用磁控溅射的原理将行走的钢基板作为阴极,在下方安置一个加400~ 700 V 的阳极。上方安置磁铁,这样氩气电离后溅射作为阴极的钢基板,刻蚀掉表面的氧化层,而且该放电等离子环由磁控管束缚在钢基板表面,提高了溅射刻蚀效率。图3(b) 为另一种设计,利用电弧放电等离子体增强刻蚀效果。

图3 反向磁控溅射刻蚀和电弧增强辉光放电刻蚀的原理

同样来自德国蒂森克虏伯钢铁公司的Schwerdt等则于2004 年报导了该连续实验生产线生产的锌镁合金镀层的性质。与上述方法相同,首先刻蚀掉电镀锌钢板镀锌层表面的氧化层,然后在电镀锌钢板表面真空蒸镀几百纳米的镁单质,然后高温退火处理,使锌镁互相扩散,形成含有MgZn2 等金属间化合物的锌镁合金镀层。对其性能进行全面的研究和测试,结果表明该方法制备的锌镁合金具有优异的耐腐蚀性能,厚度为315 Lm 的锌镁合金镀层的防腐蚀性能是厚度为715 Lm 的普通电镀锌层的两倍。此外,该方法制备的锌镁合金也具有良好的加工性能。

复旦大学马进等采用类似技术路线,主要研究了退火过程对锌镁合金形成的影响以及锌镁的互扩散过程。得到了形成锌镁合金的合适的退火温度和退火时间范围,并初步分析了锌镁( 包括基板的铁元素) 的扩散机理。

2、真空镀的优势

根据现有的公开资料,常用的四种工艺制备的样品的耐蚀性相对镀锌钢板的最大提高倍数分别为:真空镀法23 倍,水溶液电镀法5 倍,熔融镀法9倍,热浸镀法19 倍。当然,由于各篇文献使用的腐蚀评价方法不同,以上结果并不具备理想的可比性,但至少可以说明,从制得产品的耐蚀性上看,真空镀法是一种比较优良的锌镁合金制备工艺。

从制备工艺的实际难度、性能和成本来看,虽然在水溶液中使用表面活性剂等添加剂可以实现锌和镁的共沉积,使镁在水溶液中的沉积成为可能,但要使镁能够顺利沉积,必须要达到很负的阴极电位,也就是需要极大的电流密度才能得到镁含量较高的锌镁合金镀层,在此过程中,势必会有大量的氢析出,并由此造成电流效率低和镀层质量不佳等不良后果,所以,水溶液电镀法要使其达到商业化生产的水平目前还具有较大的难度。

熔融盐电镀法虽然避免了水溶液电镀中氢气析出的问题,从而能够电沉积还原电位很负的金属,但熔融盐电镀需要非常高的温度条件,带来的能耗和成本一直成为实际生产的困扰,并且加工过程的高温容易对钢板的力学性能产生负面影响,进一步削弱了该工艺的实际应用价值。热浸镀法以其工艺简单、经济效益高等优点被认可,但仍然存在三个方面的严重缺陷。首先,由于热浸镀温度比较高,即使通入一定量的氢气或氮气做保护气体,仍然容易形成氧化层,以及同样因为高温产生脆性金属化合物,对镀层结合力和钢板锻造成型带来不利影响。其次,热浸镀得到的镀层往往较厚,无法体现适应当前汽车用钢板加工成型等工艺对薄镀层的要求。第三,由于锌的熔点仅为419 ℃,远低于镁的熔点650 ℃ ,所以热浸镀锌镁合金中的镁含量一般都在210% 质量比以下,要进一步提高镁在合金中的浓度比较困难。相对于传统的水溶液电镀、熔融镀和热浸镀,真空镀沉积材料的限制较少,例如可以沉积铝、镁等传统电镀无法沉积的还原电位很负的金属,除此之外,真空镀层还有很多优良的物理性质,例如致密度、附着力、硬度都较高。此外真空镀是一种对环境友好的绿色环保技术,没有任何废气、废水的污染,这是另三个工艺所无法比拟的。而废弃电镀液的后续处理的难度和成本也是众所周知的。

与热浸镀法的设备相比,真空镀膜设备的初始投资、日常生产和维护费用都较高,但该方法生产的镀锌镁合金钢板成功克服了热浸镀对镁含量的限制以及加工性能差的缺陷,非常适用于车用钢板等对加工性能要求较高的领域,具有广阔的应用前景。虽然受限于投资、运行和维护成本,且生产线速度无法与热浸镀生产线( 200 m/ min) 相比,真空镀目前还不能普及,但是随着真空技术的发展带来的成本下降和对资源和环境保护、使用体验等社会需求的不断提升,真空镀法制备镀锌镁合金防腐蚀钢板将会发挥越来越大的作用,甚至可完全取代传统电镀方法,具有巨大应用价值。

综上所述,真空镀法的优势在于:

( 1) 制得样品耐蚀性能优异,是各类工艺中最高的;

( 2) 相对水溶液电镀法和熔融盐电镀法生产成本低,具备商业应用前景;

( 3) 相对热浸镀法,可以得到较高镁含量的镀层,并有较好的加工性能。

( 4) 无废气废水产生,绿色环保。

3、结论

采用真空镀在钢板上制备的锌镁合金镀层具有优异的防腐蚀性能。真空镀具体工艺包括双源蒸发锌和镁以及在镀锌钢板上蒸镁再退火处理二种技术路线,二者都获得了很好的性能,其中后者已在中试线上获得成功,具备了产业化的前景。与水溶液电镀法、熔融盐电镀法和热浸镀法等工艺相比,真空镀制备的产品不仅性能优异,其设备、生产和维护成本相比于其产品价值也是可接受的,同时真空镀还是对环境友好的绿色环保技术,因此有望成为未来的主流工艺。