SiC颗粒增强铝基复合材料的真空钎焊性研究

选用Pb80Sn20 钎料,对体积分数20%的SiCP/A356 复合材料进行真空钎焊,分析了表面镀镍和不镀镍对其真空钎焊性的影响,并通过金相显微、能谱分析等手段研究了保温时间对其钎焊接头组织的影响。研究结果表明:体积分数20%的SiCP/A356 复合材料表面不镀镍进行钎焊时,焊接性很差,镀镍后焊接性显著提高;对比6、8 和10 min保温时间下钎焊接头硬度,8 min 保温时间最好。

SiCP/Al 复合材料具有良好的耐磨性、高导热率、低热膨胀系数、高温性能好等诸多优良性能,并且制备简单,应用广泛,发展迅速,价格低廉,逐渐成为当代新兴材料里面研究的重点。但是由于基体材料与增强相物理化学性能的巨大差异,焊接性较差成为阻止其进一步推广应用的主要因素。电子封装中对SiCP/Al 复合材料进行焊接的方法有钎焊、扩散焊、电阻焊等,因为钎焊可以完成高精度复杂零件的连接,并且对被连接母材的热损伤以及对焊件尺寸和形状有较小的影响,使其成为焊接复合材料最简单和成功的方法。真空技术网(http://www.chvacuum.com/)认为,在SiCP/Al 复合材料表面沉积镍可以提高其焊接性能。

根据某产品低温电子封装的技术要求,本文选用Pb80Sn20 钎料,研究了低体积分数SiCP/A356 的真空钎焊工艺:对表面镀镍和不镀镍的复合材料进行真空钎焊,焊后通过对焊缝微观显微组织和成分进行分析,对比表面镀镍和未镀镍的复合材料的钎焊性。另外,对表面镀镍的复合材料,还采用不同保温时间作对比试验,比较保温时间对焊接接头硬度的影响。

1、试验材料与方法

母材为采用无压浸渗法制备的体积分数为20%碳化硅颗粒增强铝基复合材料SiCP/A356,试件尺寸为10mm×20mm×2mm。所用的Pb80Sn20 低温钎料为实验室自行冶炼制备。钎料冶炼采用SG2-5-10 型号坩埚电阻炉,冶炼后采用WK-2 型真空甩带机制成10mm×20mm×25μm 的钎料箔片。钎焊前,将铝基复合材料的连接部位用金相砂纸打磨,以去除表面氧化膜,然后放在丙酮酒精溶液中进行超声波清洗。钎焊采用搭接接头,接头长度为20mm,接头间隙20μm,接头宽度10mm。钎焊在ZHS-60 真空钎焊炉中进行,真空度为10~1Pa,升温速率20℃/min,为进一步改善钎料对母材的润湿性,钎焊时对接头施加2 kPa 的恒定压力。钎焊试验分两组:一组用Pb80Sn20 钎料分别焊表面镀镍和不镀镍的母材,研究金属化对钎焊工艺的影响;第二组研究用Pb80Sn20 钎料进行真空钎焊时,对比6、8 和10min 保温时间对表面镀镍母材钎焊性和焊接接头性能的影响。

采用shympusck40-M-F200 型金相显微镜观察焊缝区的金相组织;用JSM-6390LV 型扫描电镜观察不同保温时间下钎焊接头焊缝区;在401MVD 型维氏显微硬度计上测定钎焊接头的显微硬度。

2、试验结果及讨论

2.1、复合材料表面镀镍对钎焊性能的影响

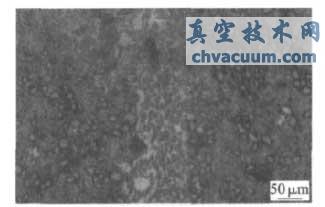

第一组试验是在钎焊温度为350℃、保温时间为6min的条件下,对复合材料进行真空钎焊。结果表明:表面镀镍的复合材料试样钎焊时可以焊上,表面不镀镍的复合材料试样均未焊上。图1 为镀镍后复合材料钎焊接头的显微组织。可见,接头成形良好,焊缝致密、无气孔、无夹杂、无裂纹,焊接效果较好。

图1 镀镍复合材料钎焊接头的显微组织

2.2、保温时间对钎焊接头组织的影响

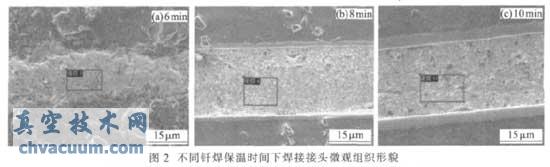

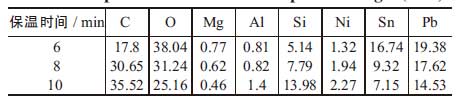

图2 是在350℃钎焊温度下,分别用6、8、10min 保温时间,对表面镀镍试样进行真空钎焊所得焊接接头的微观组织形貌。表1 是根据图2 所示焊缝区各元素能谱曲线得到的主要化学成分。通过分析表1 中焊缝区元素的成分与含量,可以看出,6、8和10min 保温时间下的钎缝区均含有C、Al、Si。而钎料本身不含有C、Al、Si,所以说明复合材料中的Al 和SiC 在真空钎焊过程中向焊缝扩散。随着保温时间的延长,在焊缝区C、Al、Si 的含量逐渐增多,说明保温时间的延长,有助于复合材料中的C、Al、Si向焊缝中扩散;而同时焊缝中Sn、Pb 含量逐渐减少,这个现象也说明保温时间延长有助于钎料向复合材料中扩散。总之,保温时间的延长有助于钎料和复合材料之间的相互扩散。

表1 图2 中各特征点成分分析结果(原子分数,%)

2.3、焊缝及焊缝两侧硬度测试

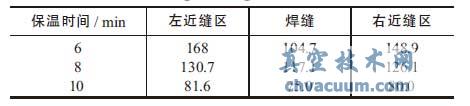

用401MVD 型维氏显微硬度计对钎焊接头部位硬度测试结果见表2。可知,接头部位的显微硬度值从“焊缝金属-近缝区”总体变化趋势为逐渐变大;不同保温时间下,接头部位的显微硬度值均呈现出“两边高、中间低”的趋势,未出现异常情况。而近缝区硬度随着保温时间的延长硬度逐渐降低,原因可能是由于Pb80Sn20 钎料本身硬度较低,钎焊过程中,保温时间的延长,促进复合材料和焊缝发生了互扩散,相互扩散的元素含量影响了整体的硬度,导致近缝区硬度随着保温时间的延长硬度逐渐降低。对比6、8 和10 min 不同保温时间焊缝区的显微硬度,8min 保温时间焊接接头硬度较好。

表2 不同保温时间下钎焊接头的硬度(HV)

3、结论

(1) 表面镀镍对低体积分数SiCP/A356 复合材料的真空钎焊性有显著影响,在表面镀镍后焊接性明显改善,不镀镍的复合材料焊接性很差,无法焊接在一起。

(2) 保温时间对镀镍后复合材料的焊接接头的硬度有影响,延长保温时间有助于熔化钎料与母材的相互扩散。但是钎料本身硬度较低,过长保温时间会因钎料扩散较充分而导致焊接接头的硬度有所下降。