高温真空钎焊炉钼屏开裂原因分析

在高温真空钎焊炉中对汽车用三元催化净化器金属蜂窝载体进行真空钎焊,设备使用较短时间内,炉胆钼屏出现变形、开裂失效现象。对开裂的高温真空钎焊炉钼屏进行了使用前后的形貌对比及化学成分分析。结果表明,钼屏加速变形、开裂的原因是镍基钎料在钼屏表面的沉积,沉积物改变了钼屏表面的组织成分并带来钼屏物理性能的改变。据此提出高温真空钎焊炉炉胆钼屏的设计要点。

高温真空钎焊炉广泛应用于解决一般方法难以连接的结构件钎焊,特别适用于钛合金、不锈钢等金属材料的真空钎焊。利用高温真空钎焊炉焊接各种结构件过程中,钎料的沉积都会造成炉胆钼屏出现变形、开裂等失效形式。正常使用情况下,高温真空钎焊炉的炉胆钼屏会因冷热交替冲击变形及钼屏本身金相组织变化出现变形、开裂失效的情况,时间为5 年左右。

在利用高温真空钎焊炉钎焊应用于汽车工业中的三元催化净化器金属蜂窝载体工艺过程中,大量应用的镍基钎料大量挥发,一部分被真空钎焊炉的真空机组抽走排出,另有相当一部分则沉积粘接在炉胆的隔热保温层上,主要是面对高温的第一层钼屏沉积明显。大量的镍基钎料沉积物使高温真空钎焊炉炉胆钼屏出现变形、开裂等失效形式,且时间较短,一般1 年左右就需要更换炉胆钼屏。

针对三元催化净化器金属蜂窝载体真空钎焊工艺中,设备使用较短时间内炉胆钼屏即出现变形、开裂失效的现象,对开裂的高温真空钎焊炉钼屏进行了使用前后的形貌对比及化学成分分析。结果表明,钼屏加速变形、开裂的原因是镍基钎料在钼屏表面的沉积,沉积物改变了钼屏表面的组织成分并带来钼屏物理性能的改变。

据此提出高温真空钎焊炉炉胆钼屏的设计要点。在高温真空钎焊炉中,用于隔热保温的钼屏一旦出现变形、开裂等失效形式,就会造成高温真空钎焊炉炉胆出现漏热、保温失效情况,最终结果可能是高温真空钎焊炉温度指标达不到;更严重的情况是:翘曲的钼屏会和加热带短接,造成加热带电短路,损坏真空炉。图1 所示为应用于三元催化净化器金属蜂窝载体钎焊的高温真空钎焊炉的炉胆钼屏开裂情况:如图所示,加热带基本没有变形,钼屏有翘曲、开裂现象。

图1 钼屏开裂照片

1、试验方法

通过对高温真空钎焊炉开裂钼屏使用后的外观、裂口形貌进行目视观察,对使用后有钎料沉积的钼屏成分进行测试分析对比,在此基础上对钼屏开裂的原因进行分析。分析仪器采用德国OBLF QSN750 通用型多基体火花直读光谱仪对样品进行成分分析。

2、试验结果及分析

2.1、样本外观检查

送检的两块钼屏样本为同一块已使用两年的钼屏块上截取,其中一块为没有沉积物(图2箭头指示黑框圈示处为截取位置),另一块表面覆满钎料沉积物。图2 为截取前钼屏的局部照片。仔细检查截取前已开裂的钼屏,钎料沉积物只覆着在面对炉膛温区一侧,而钼屏相互搭接处(箭头指示黑框圈示处)并无钎料沉积物。使用游标卡尺测量,覆着钎料沉积物的钼屏厚度比没有钎料沉积物的钼屏厚度增加0.1 mm。目视观察已开裂的钼屏,肉眼可见钎料沉积物分层,且两处表面粗糙度差异明显。

图2 样品图片

2.2、样本成分分析

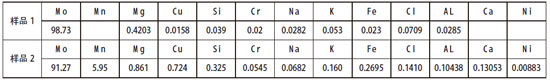

送检的两块钼屏样本为同一块已使用两年的钼屏块上截取,样本1 上无钎料覆着,样本2为有钎料覆着,样本化学成分分析结果见表1。从表1 可以看出样本成分中杂质含量的变化情况:样本1(无钎料覆着钼片)中,钼含量显著较高,杂质含量较少且有些金属杂质成分如锰和镍含量为0;样本2(有钎料覆着的钼片)中,钼含量质量百分数减少,杂质含量成倍增加且原本钼屏中不含有的金属杂质成分如锰和镍含量增加明显。分析杂质来源,三元催化净化器金属蜂窝载体真空钎焊工艺中大量使用的液态镍基钎料是主要来源。

表1 样本化学成分(质量分数,%)

3、钼屏加速变形及开裂原因分析

送检的两块钼屏样本为同一块已使用两年的钼屏块上截取,从外观和样本成分分析中,可以看出钼屏加速开裂失效的促进因素来源于真空钎焊时的钎料沉积,且钼屏开裂失效的过程是随高温真空钎焊炉使用日积月累中逐次加深加重的过程。钼屏表面成分改变必然引起钼屏本身物理性能方面的改变,最终促使钼屏加速变形及开裂。

理论上,高温下不同金属元素的瞬时线胀系数是不同的。高温下金属元素的瞬时线胀系数计算公式为:αT=A+B(T-T0)+C(T-T0)2,式中,影响瞬时线胀系数αT 的三个常数A、B、C 中,金属钼的常数较小,亦即高温下金属钼的线性变形量较小,杂质金属元素的线性变形量较大,这就造成钼屏表面的沉积物线性变形量(伸长)大于钼屏自身的线性变形量(伸长);在钎焊工艺结束冷却过程中,钼屏表面的沉积物线性变形量(收缩)大于钼屏自身的线性变形量(收缩)。

4、结论与建议

(1)真空钎焊时钼屏表面钎料沉积是不可避免的,钼屏的不同轧制工艺和表面处理工艺会造成钼屏表面的粗糙度不一样(主要是表面结合力不同)并造成钎料沉积的速度不一样。实际选型中,必须要求钼屏轧制后经过真空退火炉进行退火处理,确保材料交货状态为退火态。

(2)建议在高温真空钎焊炉炉胆设计实践中,要从结构设计方面调整钼屏的设计和选型。在结构设计上,要沿钼屏变形方向加强钼屏的结构强度,要确保钼屏在高温下的变形趋势符合设计意图。

(3)从图1 可知,加热带基本没有变形,除了加热带本身较钼屏厚以外,加热带表面温度高于钼屏温度也是主要原因,所以在高温真空钎焊炉使用实践中,定期清理炉膛并高于钎焊工艺温度烘炉净化炉膛是有效减少钎料沉积的办法之一。