真空热处理炉瞬态传热过程的数值模拟计算

建立了一个三维真空热处理炉的非线性有限元模型,该模型的热源是电流通过加热体产生的焦耳热,传热途径主要考虑了加热体与内屏蔽层间、各屏蔽层之间的非线性辐射传热。利用有限元软件ANSYS 对真空热处理炉加热过程中的瞬态温度场进行了模拟计算,得到了热电偶温度随时间的变化曲线,并与实验结果进行了比较,讨论了进一步提高计算准确性的途径。

真空焊接是在真空条件下对工件进行加热,此过程以辐射传热方式为主,真空加热具有在别的介质(大气、可控气氛、盐浴)中加热时不具备的特点。因为,一般的加热实际上不能够在广泛的温度范围和普遍的条件下都完全保持金属炽热表面与气氛碳势严格平衡和不起任何化学反应(氧化、脱碳、增碳、浸蚀等),而真空加热是在极稀薄的气氛中进行的,避免了上述一般加热的弊病。

零件真空焊接后质量好坏取决于真空焊接工艺参数的选择,如加热温度、保温时间和真空度等。传统的研究方法是采用实验来探索合适的真空焊接工艺参数,这种方法虽然简单易行,但却需要进行大量的实验,具有一定的盲目性,且耗费大量的人力、物力和时间。通过数值模拟,我们可以建立真空焊接过程温度场和真空焊接工艺参数的定量关系,并通过少量的验证性实验证明数值模拟方法在真空焊接过程中的适用性,大量的热处理工艺参数筛选工作就可以在计算机上完成,它能够显著地提高效率,降低生产成本。这对正确地选择真空焊接工艺参数,指导实际生产具有重要的现实意义。

本文将建立一个真空热处理炉的三维有限元模型,并通过ANSYS 软件对其辐射传热热过程进行数值模拟。

1、计算模型和方法

1.1、热量传递的基本公式

热量传递有三种基本方式,即热传导、对流和热辐射。

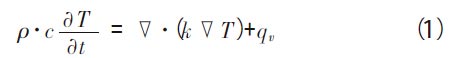

考虑物体温度随时间而变(非稳态问题),并且内部具有热源。在直角坐标系下,热传导方程为:

式中T———物体的瞬态温度,℃;k———材料的导热系数,W/m·℃;c———材料的比热容,J/kg·℃;ρ———材料的密度,kg/m3;qv———内热源强度,W/m3

对流边界条件为:

式中h———对流换热系数,W/m2·℃;Tf———环境温度,℃

热辐射是指由物体表面直接向外界发射可见和不可见射线,在空间传递能量的现象。热辐射与导热和对流不同,在传递能量时,不需要界面的相互接触,并且是物体之间相互辐射。辐射传热的计算相对于传导和对流来说要更复杂。热辐射的一个最重要的基本定律是斯蒂芬—波尔兹曼(Stefan—Boltzmann)定律:

![]()

式中T———物体表面温度,K;Ta———周围环境温度,K;qr———辐射换热的热流密度,W/m2;ε———工件表面辐射率;σ———Stefan—Boltzmann常数

在两个或多个表面之间的辐射换热过程中,它不仅取决于参加辐射换热物体的表面温度、辐射性质(如发射率、吸收率、反射率和投射率)、辐射的方向和波长特性,而且还取决于表面的几何形状和表面间的空间位置。

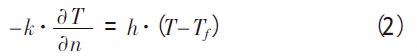

分析表面热辐射最为关键的任务之一是计算视角系数。所谓的视角系数是指由一个物体表面辐射和反射出去的全部热射线有多大比例投射到另一物体的表面。角度系数决定于两个面的形状、大小及其相对位置和距离。考虑如图1 所示的表面1 和表面2 之间的辐射传热。

图1 视角系数定义

从表面1 向表面2 传递的辐射热流强度q12可表示成:

![]()

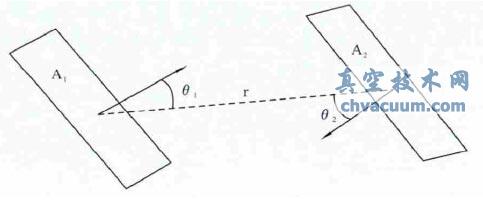

其中T1 和T2 分别为表面1 和表面2 的温度。F12 的物理意义是表面1 上被表面2 所看见的那一部分占表面1 总面积的比例。所以也被形象地称为视角系数,其表达式为:

从F12 的表达式中可以看到F12 完全取决于两个进行热辐射表面的几何和空间相对位置。目前常用Monte Calo 方法(蒙特卡洛方法)计算热辐射视角系数。其基本思想就是基于光线发射和截断原理,将从表面1 上随机发射并被表面2 截断的光线占总光线的比例等效成视角系数F12。

1.2、有限元模型的基本假设

实际的真空热处理炉结构非常复杂,通常主要由炉壳、炉体、炉盖、炉底和加热元件等组成,其中炉壳是采用双层不锈钢板焊接而成的壳体,中间通水冷却。炉体采用全金属隔热反射屏,有多层,最内层为钼板,次内层为高温不锈钢,其余为普通不锈钢。加热元件采用钼丝制成的“U”形状电热元件。在炉壁中部安装1 支铠装监控热电偶,用于监控炉温。真空热处理炉温定义为监控热电偶的温度。在实际真空焊接过程的各个阶段,工件温度、监控热电偶温度、加热元件温度、各层隔热屏温度和炉壳温度都是不同的。在整个过程中真空热处理炉体内主要通过热辐射方式进行传热。

ANSYS 有限元软件已经被广泛应用于传热过程的数值模拟, 其技术也日趋成熟和完善,ANSYS 中关于辐射的重要假设和方法:

● 认为辐射是平面现象,因此适合用不透明平面建模。

● 不直接计入平面反射率。考虑到效率,假设平面吸收率和发射率相等(a=ε),因此,只有发射率特性需要在ANSYS 辐射分析中定义。

● ANSYS 不自动计入发射率的方向特性,也不允许发射率定义随波长变化。

● 所有分隔辐射面的介质在计算辐射能量交换时都看作是非参与的(不吸收也不发射能量) 。在现阶段对真空热处理炉的完整建模是困难的,必须抓住重点,对复杂的真空热处理炉进行简化,建立的有限元计算模型主要简化和假设条件如下:

● 真空热处理炉的模型由金属外壳,5 层隔热屏,24 根加热钼丝组成,用小的金属块模拟为热电偶行为;

● 外壳上采用水冷,因此用水对流边界;

● 隔热屏及加热区靠热辐射传热;

●真空热处理炉各种材料是各向同性且均质的;

●炉中热源是电流通过加热钼丝产生的焦耳热,计算中用测量得到加热元件的体热产生率(用电流和电压折算)方法来控制热量产生。

真空热处理炉有限元计算模型具体参数为:炉体反射屏高为650 mm,内径470 mm,外径550 mm,每层间距约15 mm,屏厚1 mm。加热丝高500 mm,鼠笼直径360 mm。

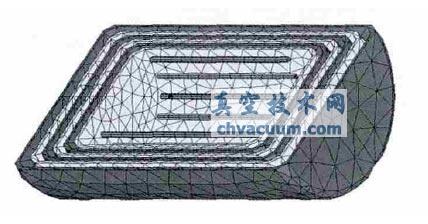

经过简化,建立的有限元模型及网格划分如图2 所示。

图2 有限元模型及网格划分

2、计算结果

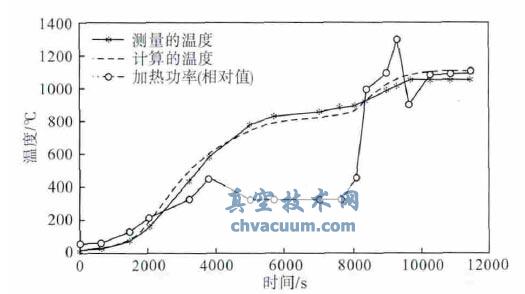

在加热钼丝上加载如图3 的加热功率曲线后,得到金属块(用于模拟热电偶)上计算的温度随时间的变化,作为对比,图上给出了测量得到的温度随时间的变化曲线。

图3 计算和测量的温度随时间变化曲线

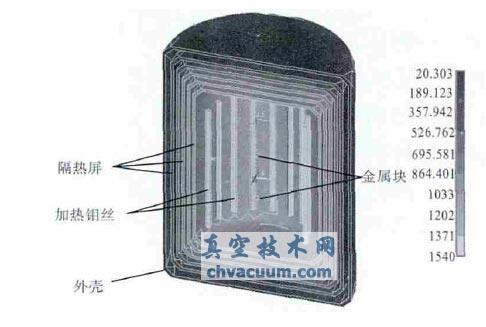

图4 显示了在保温阶段加热钼丝、金属隔热屏各层间的温度分布情况。从图中可以看出,由于热传导,加热钼丝、各金属隔热屏上的温度是均匀的,但钼丝上温度比其它各部分的温度高得多,这也是热辐射的需要。

图4 有限元法计算的温度分布云图

3、结论

计算和测量温度的变化范围和趋势基本保持一致,说明计算模型和计算过程基本是正确的,可以为实际生产提供理论指导。

下一步的工作是提高计算的准确度和建立更符合实际的计算模型,其中包括:

● 平滑加热丝两端的电压电流和加热丝功率的准确确定。

● 各种材料辐射率的准确确定。

● 隔热屏的厚度会影响热容量,导致温度延迟,要求有准确值。

● 考虑其它形式的热损失(如连接部分的热传导引起的热损失,约10%~15%左右)。

● 数值计算的精度和收敛性。