溅射功率对金属化薄膜性能的影响分析

溅射功率对金属化薄膜成膜速率的影响

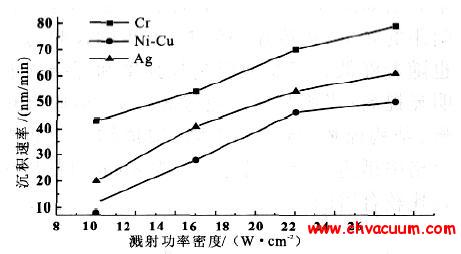

从理论上看, 对于磁控溅射源, 镀膜沉积速率都会随着靶功率的增大而增大, 二者具有较好的线性关系。由于在异常辉光放电中, 电流的增大, 必然导致电流密度成比例地增加, 而电流密度的增加会引起电场的进一步畸变, 使阴极位降区的长度不断减少, 维持放电所必须的阴极位降将进一步增加, 撞击阴极的正离子数目及动能都大为增加, 在阴极表面发生溅射作用也要强烈得多, 致使沉积速率增大。实验保持其他条件不变, 测试了不同功率密度下Cr 靶、Ni- Cu 靶和Ag 靶的成膜速率如图1。

图1 不同溅射功率下各个靶的成膜速率

可见, 随着溅射功率密度的增加, 溅射靶的溅射速率迅速增加, 在超过20 W·cm- 2 以后溅射速率增加明显变缓。

但是需要指出的是, 靶材承受的功率是有限的。靶面温度过高会导致靶材熔化或引起弧光放电。因此靶功率应当在靶材允许值范围内调节。因此提高镀膜速率的工艺原则应当尽可能接近允许值; 靶电压尽可能接近最佳值。从实验结果看, 20 W·cm- 2 的溅射功率比较合适。

溅射功率对金属化薄膜形貌的影响

由于在溅射过程中, 溅射功率不是完全用于溅射的, 还有用于靶材发热、γ 光子和χ 射线发射、二次电子发射等, 对于后面的几种能量消耗来说, 可以认为是无用功[5,6]。因此, 当溅射功率较小时, 用于溅射时的有用功达不到要求, 无法进行辉光放电, 溅射也就无法进行。当溅射功率过大时, 有用功虽然足够了, 但薄膜的沉积速率太快, 导致基片温度升高, 从而使薄膜均匀性不好,致密度也达不到要求。因此, 溅射功率过大或过小, 均不能满足要求。

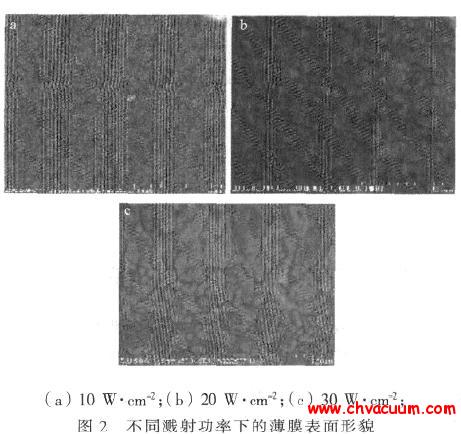

实验保持其他条件不变, 测试观察了不同溅射功率密度下制备的金属化薄膜的表面形貌, 如图2 所示。

当功率较低时(图2a) , 膜层很薄, 甚至有的区域还未形成完整的覆盖层。当溅射功率较高时(图2c), 薄膜结构中有很多孔隙, 膜层疏松。就薄膜的致密性和完整性而言, 溅射功率密度为20W·cm- 2( 图2b)时较理想, 其柱状晶粒度明显要小于功率在10 W·cm- 2 和30 W·cm- 2 的柱状晶粒度, 进一步说明了结晶情况与溅射功率的关系。而且可以看出随着晶粒的长大, 柱状组织间的空隙减少。这是由于功率增大会引起沉积速率增大, 其薄膜临界核半径与临界形核自由能均随之降低, 从而导致高的形核速率和细密的薄膜组织。当功率过大时, 沉积速率太快, 反而破坏膜层组织结构。

图2 不同溅射功率下的薄膜表面形貌溅射功率对薄膜性能的影响

溅射功率对金属化薄膜性能的影响

随着功率的增大, 溅射原子的能量增大, 部分高能量的溅射原子会使基片表层产生缺陷,成为薄膜新相的成核中心, 随着薄膜的生长, 自由能下降, 在基片与薄膜之间形成一层溅射原子与基片原子相互融合的伪扩散层, 这样提高了薄膜与基片的附着力。同时高能量的溅射原子沉积在基片上产生较高的热能, 也会增强薄膜与基片的附着力。此外功率的改变亦会影响膜的生长方式, 改善膜组织, 从而对膜的塑性、强度等性能指标造成影响, 进而影响结合强度。但是过高的功率密度要求靶具有很强的冷却, 同时铁氧体基片会升温, 破坏膜层结构, 降低膜层的致密性和均匀度, 显著影响其焊接性能。并且过快的沉积速率会使金属化膜层内应力过大, 反而降低结合力。

实验保持其他条件不变, 在不同溅射功率下制备了Cr (150 nm)/Ni- Cu (460 nm)/Ag(200 nm) 结构的金属化薄膜,可以看出, 初期随着溅射功率的增加, 薄膜抗拉强度和焊接性能都明显提高; 当溅射功率超过20 W·cm- 2 后, 结合力和焊接合格率迅速下降。因此, 认为20W·cm- 2 的溅射功率最为合适。