EI-5Z电子束镀膜机膜厚控制的改善

分析了EI- 5Z 型电子束镀膜机膜厚控制的特点。借助试验结果和理论研究,重新设计了更具实用性的调整板,得到了更好的薄膜性能:基片内偏差在±3%范围内,同一批次基片之间偏差在±5%范围内。满足了批量生产的要求。

在半导体生产中,蒸发是一道重要的工序,膜厚控制的准确与否是衡量蒸发效果的关键指标, 直接影响到后续的生产工艺及最终产品的性能。在批量生产中,一方面强调准确测量薄膜厚度, 另一方面对膜厚均匀性———即膜厚随基片表面的变化以及片架上不同位置基片之间的膜厚变化———也有很高的要求。本文以ULVAC 生产的EI- 5Z 型电子束镀膜机为例, 在不考虑基片表面光洁度, 真空环境等工艺条件下,探讨了批量生产中影响膜厚的原因及可能的解决方法。

图1 EI- 5Z 型电子束镀膜机

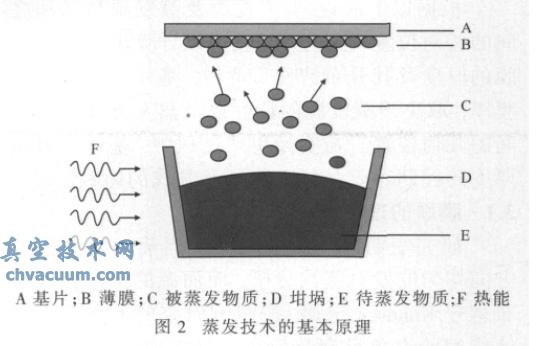

1、蒸发的基本原理

在真空条件镀制薄膜的方法中,蒸发是最古老的一种技术。随着时间推移,在很多应用中,它已经逐渐被其他方法所代替, 比如SPUTERRING或者PECVD,但无论什么时候,当大表面需要高速率镀制薄膜的时候, 蒸发技术仍然是被采用最广泛且经济的解决方法。

蒸发的技术原理很简单,待蒸发的物质(蒸发源) 放在即将进行蒸发作业的特定腔体的特定容器(坩埚)中,在真空条件下加热到一定温度。将被蒸发物质加热的方法有两种, 通过感应磁场激励的电子束, 或者是电阻丝加热。蒸发腔体内没有被快门(shutter)保护的部分,被蒸发的物质都会在其表面沉积,形成薄膜。

4、EI-5Z 中膜厚控制的改善

4.1、晶体位置

如图5 所示,EI- 5Z 的晶体位置在片架边缘外侧, 会影响到基片膜厚的准确测量。考虑到工艺及腔体密闭性的要求,晶体位置已经无法改变,对膜厚控制造成的影响也没法消除。

4.2、加装调整板

根据膜厚分布理论,可以通过在蒸发腔体中增加调整板来改善基片之间的膜厚均匀性, 提高成品率,满足批量生产的要求。

在调整板的设计过程中,忽略材料蒸发时的角向误差,薄膜厚度T 仅和蒸发角度θ 有关,通过增加调整板来改变因为蒸发角不同而导致的薄膜分布的差异。调整板的最终确定通过实际生产数据进行修正并最终确定。

(1)生产条件

在两批基片镀制铝膜的过程中:

a.如图3 所示,每批投相同材质基片3 英寸片45 片,镀制铝膜厚度为600 nm,速率10 A/s;

b.镀膜完成后, 在内圈,中圈,外圈各随机抽取2 片,共计六片。如图6 所示,在每片上沿x 轴,y 轴按相同步进各取5 个点,采用方块电阻仪测量每点铝膜的厚度,测量结果为方块电阻值,单位为mΩ。

c.每个基片上铝膜的膜厚为10 个点膜厚的均值, 通过与标准片的方块电阻值比较计算膜厚偏差,该种材料600 nm 铝膜标准片的方块电阻值为52.6;

d.每个基片内膜厚的最大偏差为该基片上膜厚的最大值与最小值的差和该片上平均膜厚的比值。

5、结论

在蒸发工艺中,晶体的位置会影响薄膜测量的准确性;实际生产中,根据片架和坩埚的相对位置和几何尺寸,参考实际生产数据改进调整板,可以极大提高最终成膜的均匀性。

参考文献

[1] 顾培夫.薄膜技术[M]. 杭州:浙江大学出版社.

[2] Villa F,Martinez A,Luis E.Regalado.Correction masks for thickness uniformity in large- area films[J].Applied Optics,2000,39(10):1602- 1610.

[3] ULVAC Corp,EI- 5Z high vacuum evaporation system instruction manual[R].