航空透明件导电膜用纳米耐磨保护涂层研究

采用磁控溅射法在涂覆有底涂层的有机玻璃上制备氧化铟锡薄膜,并将光固化纳米复合涂层涂覆薄膜表面,测试了纳米复合涂层的分散性和体积收缩率以及导电膜系的耐高低温性能、硬度和耐磨性等性能。结果表明,经过硅烷偶联剂处理的纳米二氧化硅粒子在涂层中具有很好的分散性;纳米复合涂层的体积收缩率比未添加纳米粒子的基体样品降低52%;导电膜的表面涂覆该涂层后当纳米含量SiO2为5%( 质量分数) 时,其硬度可达到3H,耐磨性提高了67%。

飞机有机玻璃座舱透明件作为重要的功能件,在其内表面镀制透明导电膜,从而起到电磁屏蔽的作用。目前透明导电膜主要有金属膜系、透明导电氧化物膜系、高分子膜系、复合膜系等。而在有机玻璃等柔性衬底上使用的透明导电膜研究较多的为透明导电氧化物薄膜氧化铟锡( ITO) 、氧化锌铝( ZAO) 和氧化钛锌( TZO) 等,本研究透明导电氧化薄膜是采用磁控溅射方法镀制的ITO 膜。为保证ITO 膜在高温高湿、温差变化以及化学介质等环境中稳定存在,并且具有较高的耐磨和耐刮伤性,有机玻璃透明件镀制ITO 膜后还需涂覆保护涂层,而作为保护涂层,真空技术网(http://www.chvacuum.com/)认为需要和底涂层、导电膜共同作用才能实现整体膜系的功能化要求。因此,本文以紫外光固化树脂为有机相,采用溶胶- 凝胶法制备出纳米SiO2为无机相,研制出与有机玻璃飞机透明件导电膜匹配的耐磨保护涂层。

1、实验部分

1.1、实验原料

ITO 靶,纯度≥99. 9%;正硅酸乙酯( TEOS) ,分析纯;无水乙醇,分析纯;盐酸,分析纯;脂肪族聚氨酯丙烯酸酯;三羟甲基丙烷三丙烯酸酯( TMPTA) ;Darocur1173,化学纯;硅烷偶联剂甲基丙烯酰氧基丙基三甲氧基硅烷( MEMO) ,化学纯。

1.2、导电膜的镀制

将带有底涂层的有机玻璃试样放入具有圆柱靶材的真空室,抽真空,采用磁控溅射方式进行ITO 膜沉积,溅射室内阴极直流电源输入功率为3 kK,Ar流量为250 mL /min ( 标准状态) ,O2流量为30mL /min,工作真空度为2. 0 × 10 -1 Pa,镀制时间为8min。试样镀制完毕后采用流涂的方法进行涂覆。

1.3、二氧化硅硅溶胶的制备

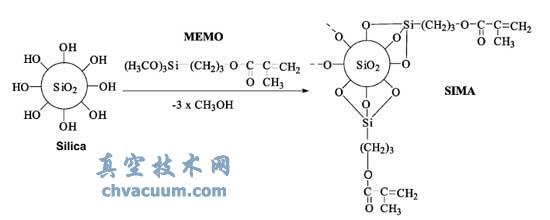

将一定量的TEOS、无水乙醇加入到装有滴液漏斗的三口烧瓶中,在50℃并搅拌的条件下滴加用酸化过的无水乙醇与去离子水的混合液,滴完后继续反应12 h。加入一定量的硅烷偶联剂甲基丙烯酰氧基丙基三甲基硅烷( MEMO) ,在50℃温度下继续搅拌反应6 h 将得到改性SiO2溶胶,然后在50℃的真空条件下干燥,除去小分子乙醇和水。溶胶-凝胶法制备纳米SiO2溶胶用硅烷偶联剂MEMO 改性示意图如图1 所示。

图1 纳米SiO2粒子的表面改性示意图

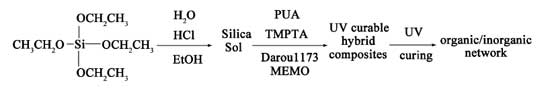

1.4、光固化纳米复合涂层的制备

采用光固化的脂肪族聚氨酯丙烯酸酯( PUA)为主料,三羟甲基丙烷三丙烯酸酯( TMPTA) 为活性稀释剂,MEMO 为偶联剂,TEOS 为无机前躯体,Darocur1173 为光引发剂的体系,通过溶胶-凝胶法制备光固化纳米复合涂层。有机相经UV 固化得到有机交联网络,通过与硅烷偶联剂MEMO 同TEOS 水解所形成的无机网络溶胶相结合,最终形成无机网络与有机网络通过共价键连接的杂化材料( 如下式) 。

用分光光度计UV-Vis-NIR5000 测试纳米复合涂层的透光率;用Hitachi H-800 型电子透射电镜( TEM) 观察纳米SiO2分散情况;涂层的附着力按照ASTM D3359-02 标准测试;雾度按标准GB2410 进行测试;涂层硬度按照GB /T6739 测试;耐磨性采用一定量的石英砂磨料在试样表面( 100 mm × 100mm) 按规定冲程作相对运动造成表面损伤,用实验前后试样的雾度变化表示。

2、结论

(1) 经过分光光度计测试纳米SiO2含量为10%光固化耐磨涂层的透光率达到90% 以上,透射电镜观察结果表明纳米SiO2分散均匀,说明光固化纳米复合体系稳定,相容性好。

(2) 有机玻璃试样镀制导电膜并涂覆光固化纳米耐磨涂层后,其硬度由H 提高到3H,当纳米SiO2含量为5%时,纳米复合涂层的体积收缩率比未添加纳米粒子的基体样品降低52%,光固化涂层经高低温冲击后与导电膜的附着力为5B,耐磨性能比未涂覆光固化纳米耐磨涂层的镀制导电膜的有机玻璃最高提高了67%。