层状Cr2AlC纳米晶的合成及其摩擦学行为

通过液相磁力搅拌混合原料粉末2Cr /1. 2Al /1C,在1400℃无压烧结合成了Cr2AlC。X 射线衍射结果表明,Cr2AlC具有良好的结晶性,扫描电镜照片显示合成的Cr2AlC 为层状结构,厚度大约在50 ~ 100 nm。将其以不同质量分数分散到基础油100SN 中,利用摩擦磨损试验机初步研究了滑行速度,载荷等对其摩擦学性能的影响,结果表明,Cr2AlC 添加量较低时,分散性较好,能显著降低基础油的摩擦系数和摩擦磨损,高载荷会加剧磨损,实验条件下,Cr2AlC 添加量为0. 6% 和1% 的润滑油在10N 载荷时,摩擦过程中在表面形成具有减摩抗磨作用的润滑膜,表现出较好的摩擦学性能。

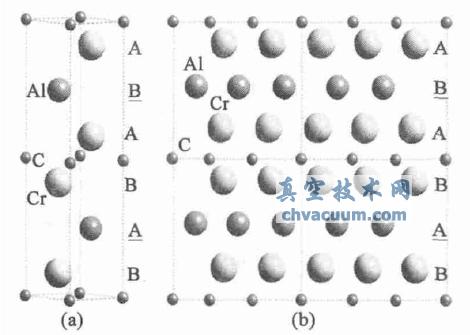

Mn + 1AXn( MAX) 是一类三元层状金属碳化物或氮化物化合物,其中M 为过渡金属,A 主要为Ⅲ或Ⅳ族元素,X 为C 元素或N 元素,n =1、2 或3。Cr2AlC 相是Mn + 1AXn相中的211 相,20 世纪60 年代被Jeitschko 和Nowotny 等[4]发现。图1( a)所示为Cr2AlC 的晶体结构,为三元层状碳化物,属六方晶系,晶格参数a = 0. 286 nm,c = 1. 282 nm,理论密度是5. 24 /cm3,属于P63 /mmc 空间群。6 个Cr原子与1 个C 原子之间形成紧密堆积的Cr6C 八面体,Cr6C 八面体层被Al 原子平面层所分隔,C 原子位于八面体间隙中心,Cr 原子和C 原子之间的结合为强共价键,赋予材料高熔点、高弹性模量; 而Cr 原子和Al 原子平面之间沿〈0001〉方向形成ABABAB层状结构( 如图1( b) 所示) ,属于弱结合,类似于石墨层间的范德华力弱键结合,使得材料具有层状结构和自润滑性。

由于Cr2AlC 具有很高的硬度、模量、强度、良好的抗热震性、导电率高、强抗氧化和耐蚀性能,研究者对其进行了大量研究,其合成方法主要有热压烧结( HP) 、等离子烧结( PDS ) 、热等静压( HIP)等。

图1 (a) Cr2AlC 的晶体结构,(b) (1210) 晶面上的原子排列

虽然对Cr2AlC 制备方法的研究较多,但真空技术网(http://www.chvacuum.com/)发现开展其摩擦学性能的研究工作较少,S. Gupta 等研究了Cr2AlC 与不同配副在550℃的摩擦学性能,发现在与Al2O3配副时摩擦系数为0. 44 ±0. 09,磨损率大约为6 ×10 -5 mm3 /Nm,摩擦过程中在表面形成CrAl 氧化物的润滑膜,与镍基合金配副时摩擦系数大约为0. 3,磨损率≤1 × 10 -6 mm3 /Nm,项目组同样报道了Cr2AlC 添加到Ag 基复合材料中,与Al2O3和镍基合金配副的高温摩擦学性能,并讨论了其摩擦表面润滑膜的形成。

以上文献报道的都是Cr2AlC 在无润滑条件下的干摩擦行为,对其作为润滑油添加剂的摩擦学行为鲜有报道。本工作以Cr、Al、石墨单质为原料,通过优化混料方式( 磁力搅拌混料) ,采用无压烧结方法合成了Cr2AlC 粉末,开展了Cr2 AlC 纳米材料在润滑油中摩擦学性能的研究。

实验过程

Cr2AlC 粉末的制备与表征

铬粉( 纯度99%,200 目) 、铝粉( 纯度99%,200目) 和石墨粉( 纯度99. 97%,平均粒径小于20 μm) 、乙醇( 国药集团化学试剂有限公司产品) ,基础油100SN。将原料粉末按物质的量比为Cr∶ Al∶ C = 2∶ 1. 2∶ 1 称取,称好后,将原料粉末倒入烧杯中,加入适量酒精,然后将烧杯置于恒温磁力搅拌器上,加热温度70℃,并不断搅拌。酒精在加热过程中被蒸发,大约经过1 h,酒精蒸发干净,将烧杯放入通风干燥炉中,在60℃烘干。将粉末置于Φ25 mm 的不锈钢模具中,施加30 MPa 的压力,在液压机上冷压成Φ25 mm ×6 mm的圆片体,将冷压后的圆片放入坩埚,并放进管式炉中烧结,在氩气气氛下以5℃ /min 的速度加热到1400℃,保温30 min,样品烧制结束后,关闭电源,随炉冷却至室温。取出烧制样品,将其粉碎并研磨成粉末。采用德国布鲁克公司生产的D8ADVANCE 型转靶X 射线衍射( XRD) 仪( Cu 靶Kα) 对所得粉末的相组成进行XRD 测试,λ =0. 1546 nm,扫描步长0. 02°,扫描范围10° ~ 80°,数据用Jade 处理软件分析处理;采用日本JEOL 公司的JSM-7001F 型扫描电子显微镜( SEM) 观察所制备Cr2A1C 的微观形貌和结构。

Cr2AlC 添加到润滑油中的摩擦学性能

将制备出的Cr2AlC 晶体以不同质量百分比超声分散到100SN 基础油中,得到系列试验用油样。摩擦磨损试验在UMT-2 型球盘式摩擦试验机上进行。试验条件为载荷10 ~ 30 N,滑行速度5 ~ 12. 5m/min,测试温度室温,相对湿度50%,所使用的钢球为440-C 不锈钢,其直径为10 mm,硬度为62HRC,盘片为45#钢,直径25 mm,表面经抛光处理。摩擦系数随时间的变化曲线由试验机自动记录,磨痕宽度大小利用读数显微镜测量,用来评价油润滑的减磨效果。其中,同一样品的磨痕宽度至少测定3 次并取平约值作为试验结果。