超高阻隔膜制备工艺现状及市场发展

柔性、透明超高阻隔膜在高附加值领域上的需求越来越多,如有机薄膜太阳能电池、柔性有机发光二极管、电子纸和轻质真空绝热板。回顾了普通包装膜到超高阻隔封装膜的研究发展历程,着重从制备方法、膜层结构、水氧阻隔性能以及应用现状四个方面,系统阐述用于柔性电子元件封装的超高阻隔无机氧化物薄膜的制备工艺现状,并对其市场的发展前景进行了深入的调查研究。认为成本高是制约超高阻隔膜大规模产业化的主要因素,同时指出了未来的研究重点。柔性电子器件以其独特的柔性/延展性以及高效、低成本制造工艺,在信息、能源、医疗、国防等领域具有广泛的应用前景。其中最有前景的就是有机电致发光二极管( OLED) 和OPVs。

有机薄膜太阳能电池( OPVs) 具有潜在的材料价格低、加工容易、可大面积成膜、分子及薄膜性质的可设计性、质轻、柔性等显著优点,是取代高成本的硅系太阳能电池的最佳选择。但OPV 除了存在有机半导体的载流子迁移率较无机半导体低的缺点之外,其中的有机聚合物容易受水和氧的影响,从而稳定性较差。所以真空技术网(http://www.chvacuum.com/)认为需要对水氧具有高阻隔的封装膜。

OLED 在平板显示器中具有发光亮度高、色彩丰富、低压直流驱动、制备工艺简单等显著的优点,而在不到20 年的时间内,OLED 已经进入产业化阶段。OLED 的寿命受空气中水汽和氧气等成分影响很大,其原因主要有: OLED 器件工作时要从阴极注入电子,这就要求阴极功函数越低越好,但做阴极的这些金属如铝、镁、钙等,一般比较活泼,易与渗透进来的水汽发生反应。另外,水汽还会与空穴传输层以及电子传输层( ETL) 发生化学反应,这些反应都会引起器件失效。因此对其进行有效封装。OLED要达到10000 h 的寿命,要求封装膜透水率必须达到10-6 g/m2,透氧率小于10-3 cm3/m2。常见的阻隔材料都不能达到这一要求。因此,需要开发透明阻隔材料。这种材料除了透水氧率要达到要求,还需要其具有柔性、透明、稳定,与下一层有一致的膨胀系数等特点。

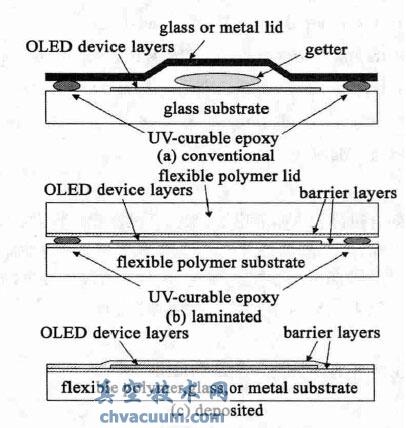

传统的封装技术是在刚性基板( 玻璃或金属)上制作OLED 层,再在器件上加一后盖板,紫外固化后将其粘接成一个整体,在器件内部加入氧化钙或氧化钡作为干燥剂以吸收侵入浅见的水汽和氧气,如图1(a) 。柔性OLED 有两种封装方法: ①与传统技术类似给器件加一个柔性的聚合物盖板,然后在基板和盖板上制作阻挡层以阻挡水汽和氧气的渗透。如图1(b) ;②作为显示器制造工艺的一部分阻隔层直接沉积在显示板上,如图1(c) 。

图1 封装结构示意图

后一方法相比起来器件更薄,而且不必担心在柔性显示时,聚合物盖子的磨损,但是这种封装要求薄膜阻挡层在形成过程中必须与OLED 的基板紧密粘接,该过程一般在较低的温度下完成,而且要尽量避免对有机层的损坏。

现今已经有许多不同工艺生产的阻隔膜能满足柔性封装的要求。所有的这些工艺都是在聚合物基材上涂上致密、透明、对水氧阻隔的材料,这样既能保持透明又能对水氧阻隔。阻隔材料一般都用的是无机氧化物或有机无机叠层。有机无机叠层结构中无机层阻水氧高、有机层能起到平滑和填充缺陷的作用,而且这种结构可防止多层结构中氧化层的缺陷扩展。无机材料主要有氧化物和氮化物如SiOx、SiNx、Al2O3等。

1、超高阻隔膜发展概述

在上世纪90 年代年以来,阻隔膜刚开始开发主要是针对包装材料领域。其所使用的阻隔膜包括铝箔、高阻隔有机高聚物膜和涂布膜。铝箔阻水氧率最好,但其柔韧性差、成本高,且不透明; 高阻隔有机高聚物因透明性好,常温下阻隔性优良,可达到10-1,且柔韧性好,成本较低,目前尚仍广泛用于多种食品的包装,但其最大的缺点是高温湿下阻隔性显著下降,而且多层共挤包装难以回收,PVDC 涂布膜也存在对环境的不友好问题。

针对以上问题,许多公司纷纷开展了对无机氧化物类镀膜的研究,其中以三菱、凸版印刷和大日本印刷最领先,而且于2000-2002 年之间推出了各自的市售产品。此时期的无机氧化物镀膜多为12 μm基材+ 单层无机阻隔层的结构,其阻隔性多在100~ 10-1,透明性好,对环境友好,高温湿下阻隔性不下降,可以适用于需要高温蒸煮灭菌的包装材料,以及对耐候性有较高要求的太阳电池盒液晶显示等领域。但其也有镀膜较脆、不耐弯折、成本较高的缺陷。镀膜的设备主要有高频感应蒸镀( 如三菱公司) 、电子束蒸镀( 如凸版印刷、东洋纺、尾池工业、加拿大ALCAN 等) 。

2005 年左右,随着液晶显示领域的迅猛发展,对阻隔膜提出了新的要求,要求阻隔膜的水氧阻隔率达到10-2,掀起了又一轮研究的高潮。为达到这一要求阻隔膜结构也发生了变化,多为50 ~100 μmPET /有机层/无机阻隔层/有机层的结构。由于所要求的阻隔性能的提高,原有的蒸镀设备已经难以满足开发的需要,因此加大了应用新型设备的研究,如大日本印刷等离子体增强化学气相沉积( PECVD) 和溅射、柯尼卡PECVD、三井、日本合成化学、住友化学、三菱化学CAT-CVD 法、富士CCPCVD法。

随着越来越多的能产生高能粒子轰击的设备应用于无机阻隔层的生产,使得镀层能以更加紧密的方式形成于有机层表面,基材与阻隔层间的有机层又增加了一项新的功能—耐蚀刻性,阻隔性的提高使得人们更加关注有机层的平坦化程度,因此有机层所用的材料也随之发生了相应的变化,采用了更多耐热性耐蚀刻性较好的成分,更多应用到热硬化树脂类型。此时期也已经出现多层无机阻隔层叠层结构的雏形。

2007 年以来,阻隔膜的研究与柔性OLED 行业密切相关,柔性OLED 行业密封材料透水氧率要求达到10-4以下。要实现在电子行业的应用,基材多数选择了耐热性更好,热膨胀系数更小的PEN,厚度多选择100 μm。涂层结构以多层为主,主体研究集中在膜层结构设计、有机层组成成分以及有机层成膜方式的选择上。美国的Vitex、GE、3M 等公司都已开发出自己独特的设备和产品,并已在市场上销售。

4、结束语

随着柔性电子产品市场的不断发展,超高阻隔膜的市场需求也必然进一步扩大。现今已经有许多公司和研究机构都在不断开发更高阻隔性能的阻隔膜,以期满足市场不断发展的需要。而且Vitex、3M、GE 等公司已经推出商业化生产超高阻隔膜,但也只是一些小范围的应用。其中最制约其发展壮大的因素就是成本高,如何进一步通过对制造工艺的优化改进和膜层结构的研究来降低成本将是未来的研究重点。