等离子体增强原子层沉积系统及其应用研究

介绍了自行设计的等离子体增强原子层沉积(PEALD)系统及其原位制备氮掺杂纳米TiO2可见光催化剂的实验结果。PEALD系统主要由远程脉冲感应耦合等离子体发生器、真空反应腔室、真空系统、前驱体输运系统、控制系统等部分组成。沉积过程中前驱体的交替、等离子体的产生、样品台温度、载气流量、沉积周期等参数都可以预先设定并由控制系统自动执行。在研制的PEALD系统上首次开展原位氮掺杂纳米TiO2光催化剂的制备,高分辨透射电镜结果表明制备的氮掺杂TiO2薄膜为非晶态结构,薄膜厚度为3nm,生长速率为0105nm/cycle;X射线光电子能谱结果表明N元素掺入到了制备的TiO2薄膜,并取代了TiO2薄膜中的O元素;紫外-可见光谱表明制备的氮掺杂TiO2薄膜对可见光的吸收率明显增强。

原子层沉积(AtomicLayerDeposition,ALD)是在一个加热的反应器中的衬底上方交替引入气相前驱体,通过交替的表面饱和反应进行自限制生长超薄薄膜。ALD相比传统的金属有机物化学气相沉积、分子束外延和物理气相沉积等沉积工艺具有先天的优势:它通过控制反应周期数精确地控制薄膜的厚度;生长速率不受衬底面积大小、基片内温度分布以及气流形状等的影响,可以获得均匀一致的膜层厚度;具有完美的三维保形性,可在任意曲面,如平面、复杂三维、多孔基板和粉末上沉积高纯度薄膜;同时它还具有优异的台阶覆盖性,制备薄膜的深宽比高达1000B1,特别适合于微、纳光电子器件、高品质光学和光电子薄膜的制备,尤其随着超大规模集成电路的发展,CMOS器件栅长将降至15nm以下,有效栅氧厚度小于110nm,ALD是制备高k介质和金属栅的最佳方法之一。因此,ALD技术是一种具有广阔应用前景的纳米材料制备方法,广泛应用于半导体集成电路、微机械系统、太阳能、光学、工业催化、食品、医疗等领域。

等离子体增强原子层沉积(PlasmaEnhancedAtomicLayerDeposition,PEALD)是对ALD技术的扩展,通过等离子体的引入,产生大量活性自由基,增强了前驱体物质的反应活性,从而拓展了ALD对前驱源的选择范围和应用要求,缩短了反应周期的时间,同时也降低了对样品沉积温度的要求,可以实现低温甚至常温沉积,特别适合于对温度敏感材料和柔性材料上的薄膜沉积。另外,等离子体的引入可以进一步的去除薄膜中的杂质,可以获得更低的电阻率和更高的薄膜致密度等。此外,等离子体还可以对反应腔室进行清洗以及对基片进行表面活化处理等。

目前关于ALD技术和工艺的研究已经较为深入,关于PEALD技术和应用的研究也越来越受到研究者的关注。为了深入研究PEALD的关键技术和工艺条件,作者设计了一套远程脉冲PEALD系统,并首次探索了其在原位沉积氮掺杂纳米TiO2可见光催化剂的应用。

1、系统设计

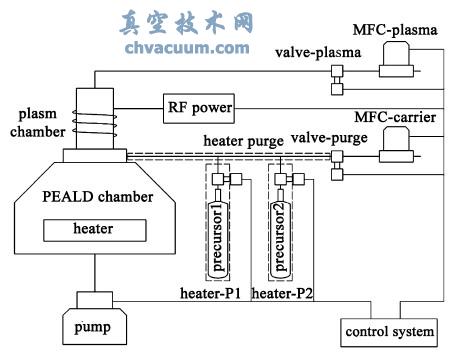

PEALD系统主要由远程等离子体发生系统、真空反应腔室、真空系统、前驱体输运系统、控制系统等部分组成,如图1所示。

远程等离子体发生系统采用射频感应耦合放电的方式,由高纯石英管、感应线圈和射频电源及匹配器组成,等离子体产生气体的供应由质量流量计和气动阀控制。等离子体发生系统通过前驱体脉冲前驱体进气法兰与真空反应腔室直接相连,使等离子体扩散到样品台表面形成远程等离子体。为了减小反应腔室体积、缩短反应时间,等离子体扩散区域采用喇叭形设计,通过调节前驱体脉冲进气法兰的高度可以方便的调节远程等离子体的距离,降低对沉积薄膜和器件的损伤;前驱体脉冲进气法兰上设有多个独立的前驱体进气口,可以有效避免前驱体在管路上的沉积和交叉污染。图2为典型的远程等离子体放电照片。

图1 远程等离子体增强原子层沉积系统示意图

图2 典型的远程等离子体放电照片

真空反应腔室由主腔体、导流环、加热样品台和控温热电偶等组成,主腔体内壁采用阳极氧化和喷涂等表面处理手段以提高腔体的抗腐蚀性能和减少粉层的产生。为了提高前驱体源的利用率和沉积速率,在样品台上方设置有前驱体导流环以前驱体在基片表面的浓度;为了避免射频对加热丝和测温的干扰,采用内置铠装加热丝的全封闭不锈钢盘对样品台进行加热,整个加热盘与地形成良好接触,基片表面的温度可以到达450 ℃,从而满足ALD对反应温度的要求。

真空系统主要由真空泵、抽气管道、电磁阀和真空计组成。利用真空泵和抽气管路获取ALD沉积所需要的真空度;利用电磁阀进行反应腔体真空的隔断,延长前驱体在腔体内的停留时间,从而制备高深宽比图形薄膜;利用真空计实时测量真空腔体的压力,在控制界面上动态显示ALD沉积过程中前驱体源脉冲引起的腔体压力变化和趋势,从而监测每个沉积周期的重复性和稳定性。

前驱体输运系统由专用前驱体钢瓶、ALD电磁阀和输运管道组成。当ALD电磁阀开启时,高压前驱体通过管路在载气的携带下高速通入反应腔室。对于低饱和蒸汽压的液体和固体前驱体容器和管路带有加热和温控装置,对于低饱和蒸汽压的液体或者固体前驱体需要对前驱体钢瓶和输运管路进行加热,以防止前驱体冷凝从而发生管路堵塞。ALD电磁阀一般采用专用快速ALD电磁阀,开启响应时间可以达到5ms,从而节约前驱体用量。

控制系统采用PLC控制器和数字量和模拟量输入输出模块以及温度测量模块,从而完成对真空泵、电磁阀、真空计、质量流量计和加热的数据采集和控制。沉积过程中前驱体的交替、等离子体的产生、加热温度、载气流量、沉积周期等参数都可以预先设定,由控制系统自动执行。由于ALD前驱体多为活性较强的危险品,程序设有多重自锁和互锁功能以及报警功能,以避免误操作带来安全隐患。

3、结论

本文使用设计的PEALD沉积系统,创新性的开展原位氮掺杂纳米TiO2可见光催化剂的制备。通过对薄膜微观结构和成分表征分析,证实合成了纳米级厚度可控的TiO2和氮掺杂TiO2薄膜。紫外-可见光谱表明制备的氮杂TiO2薄膜对可见光的吸收率明显增强。初步试验结果表明该系统具备了纳米尺度厚度薄膜可控制备功能以及原位进行薄膜材料沉积的掺杂等功能,通过对等离子体功率和放电时间的调节可以方便控制掺杂的状态和量。相比原子层沉积系统,PEALD系统在氮化物沉积、掺杂以及金属单质材料制备等领域具有更广泛的应用前景。