GCr15钢表面激光硼化研究

在已经过常规淬火的GCr15 轴承钢表面,利用脉冲Nd: YAG 激光进行了B4C 粉末硼化改性处理。采用扫描电子显微镜、X 射线衍射仪、显微硬度仪及摩擦磨损试验仪器对激光硼化处理后改性层的显微组织及性能进行了研究。结果表明:激光硼化改性层由树枝晶的FeB、Fe2B 和基体组成,改性层的表面硬度高达HV1560,相比处理前硬度提高了81.8%,硬化层深度约为150 um,磨损率相比处理前降低了67.55%,激光硼化后GCr15 钢表面的硬度和耐磨性能显著提高。

轴承是机械制造装备中广泛应用的通用部件之一,其性能和寿命对整个系统质量有着非常关键和决定性的影响。如果轴承在高速、高温、重载、腐蚀等恶劣工作条件下运行,将导致轴承提前失效。硼化物因具有高熔点( 2300~ 3300 K) 、低电阻率、高硬度和高稳定的特点,是改善各类钢表面性能的首选材料,而在钢表面形成具有高硬度、耐磨损、抗氧化和腐蚀的硼化层,常用的主要手段为热化学表面改性方法; 而利用激光在钢表面进行硼化处理是更为先进的处理技术,其能量密度高度集中,激光作用时间短等特点,部件完成改性处理后几乎无变形,并且可以获得硬度值在1200~ 2000VHN 的硼化改性层,其突出的特点为可以进行任何曲面部件的局部表面硼化处理,因而激光硼化是优选处理技术。

本工作利用毫秒量级脉冲激光在已经过常规淬火热处理的GCr15 轴承钢表面进行了硼化处理,并利用X 射线衍射(XRD) 仪、扫描电镜(SEM) 等分析仪器对改性层的组织结构,改性层剖断面硬度梯度和耐磨损性能进行了深入分析。

1、实验材料及方法

1.1、实验材料

激光硼化的材料选用经过常规淬火热处理的GCr15轴承钢,硬度HV857.91=HRC66,磨损率1.88× 10-5 mm3/m.N; 制作的样品尺寸为6 mm × 7 mm×30 mm。

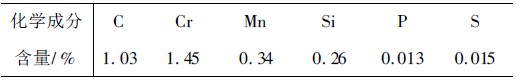

表1 选用的GCrl5 钢试样化学成分

渗硼剂选用粒度为280 目、含量为90% ( 含约10% 的游离碳) 、外观为黑灰色晶状的B4C 粉末。

1.2、实验方法

首先用胶水与B4C 粉末均匀混合,调成粘稀的混合物,然后均匀涂刷于清洗干净的GCr15 钢表面,并保持厚度在0.15~ 0.3 mm 之间。如果涂覆层太厚,激光处理后容易形成很脆的B4C 涂覆层,在室温条件下将其晾干。

激光器为波长11064 um 的Nd: YAG 脉冲激光,其平均功率为500W,单脉冲能量最大40 J。在实验的过程中通过工艺优化,最后采用了脉冲能量为1216 J、脉宽为3 ms、频率10 Hz、光斑直径为1.5mm、激光束相对移动速度为10 mm/ s 的激光硼化工艺参数。

在大气环境下采用同轴气流保护装置进行GCr15 钢表面硼化处理,保护气流采用高纯氮气( 纯度99.99%) ,通过控制气流量大小在气流保护区域内形成层流模式的保护气流,以排开空气起到保护作用,若保护气流形成湍流容易混入环境中的氧气。保护气流的大小约为5000 ml/min( 标准状态) 时可形成层流模式,能够获得无氧混入的硼化改性层。耐磨性能测试: 试验参数为滑速( X) 0.428 m/ s,载荷50 N; 实验周期60 min; 对磨材料GCr15 钢环。磨损率用单位力矩上磨损的体积量表示。

硬度测试: MH-5-VM 显微硬度仪。载荷: 25 gf,时间: 5 s。XRD 测试仪器为Philips PW3710。SEM 为JSM-6610 A。

3、结论

(1) 在经过淬火处理过后的GCr15 钢表面利用B4C 粉末进行激光硼化处理,获得了镶嵌于基体材料的硬质化合物相,XRD 图谱显示改性层主要由AFe、FeB、Fe2B 等相组成。

(2) 激光硼化改性层厚度达150 um,表面硬度高达HV1450,耐磨性能较激光硼化处理前提高了67.55% 。

(3) 激光硼化过程中,粉末涂覆层的厚度对硼化结果有较大的影响,如果涂刷层厚度太薄,熔池内没有足够的B 原子,硬化效果不明显; 厚度太厚,硼化层中容易出现沙化现象,造成硬化效果不明显,同时硼化层与基底的附着力降低。

(4) 改性层的性能受处理过程中各项工艺参数选择的影响。