真空技术在电装工艺中的应用

真空技术在电装工艺中的应用,主要是真空灌封、真空浸漆和真空涂覆等几个方面。通过真空灌封将气体绝缘转换为固体绝缘,有效提高了产品的绝缘能力。真空浸漆工艺处理后绝缘漆覆盖完全,提高了产品整体的绝缘强度和抗压能力。真空涂覆通过气相沉积在产品表面形成厚度均匀的薄膜,几乎不改变产品外观,并具有稳定的介电常数,提高产品整体的高压绝缘性能。通过真空技术在电装工艺中的应用,改进了航天电子产品的绝缘防护工艺,确保航天电子产品质量的可靠和安全。

引言

随着真空科学技术的发展,真空技术的应用越来越广泛,尤其在航天、航空、高能物理、可控热核聚变、表面物理、半导体与微电子等尖端科学领域的应用。真空绝热、干燥、蒸发、升华、蒸馏、凝结、浓缩、灌封、浸漆和涂覆等真空技术,在航天电子产品的电装工艺中也得到广泛的应用。为了保证航天器件的可靠性和质量筛选试验的要求,提高航天电子产品的装联质量,在航天电子产品装联工艺中,采用了真空灌封、真空浸漆和真空涂覆工艺技术,同时对其技术进行了深入的试验研究。真空灌封技术将气体绝缘转换为固体绝缘;真空浸漆技术将电子产品内部无缝隙处理;真空涂覆技术将气相沉积在产品表面,形成厚度均匀的薄膜,提高产品的绝缘性能,从而保证航天电子产品质量。

1、真空灌封技术

1.1、灌封机理

灌封是将液态灌封材料如环氧树脂,用机械或手工方式灌入装有电子元件的模具中,在常温或加温条件下将其固化成型的过程。真空灌封是灌封材料在真空条件下脱气,然后在真空条件下灌入装有电子元件的模具中,最后将其固化成型的操作工艺。

由于在常压下会出现灌封部件内部的气泡或漏料缺陷,很难保证产品的质量,这些缺陷造成产品绝缘性能下降,出现打火、电晕、飞弧等问题,如图1所示。采用真空灌封工艺后,很好地解决了气泡或漏料缺陷等问题。提高产品的绝缘性,保证了产品质量。

图1 常压下灌封缺陷图

1.2、灌封实验材料的选择

常用的灌封材料一般为环氧树脂类和硅橡胶类。环氧树脂类具有较好的导热性能和附着力,但在灌封过程中控制不当或者工作时受环境温度变化的影响,使材料的膨胀系数产生变化,产生的应力可能会损坏元器件或焊点,固化期间的发热也会对元器件造成损坏,而且环氧树脂灌封后修复比较困难。通过分析采用硅橡胶类作为灌封材料进行试验。常用的单组份室温硫化硅橡胶为GD414,经过试验测试GD414主要性能数据见表1所列。

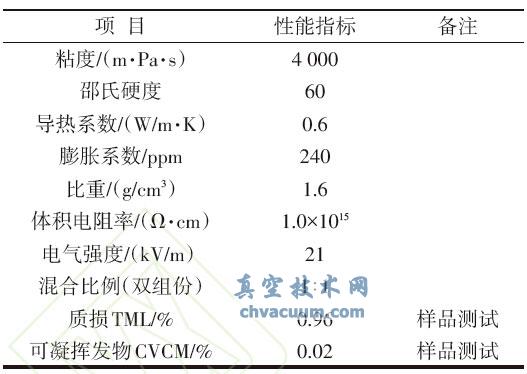

表1 单组份室温硫化硅橡胶性能数据

硅橡胶的固化本质是一种硫化反应。室温硫化硅橡胶是以粘度较低的聚硅氧烷为聚合物,在室温下通过与湿气或交联剂混合均匀可硫化成弹性体。通过试验发现,由于操作时无法避免混进气体,而且GD414材料是从表面向内部逐步固化的,从而造成在真空条件下,内部气体膨胀。另一种常用材料是道康宁公司的有机硅弹性体,为双组份硅橡胶材料,内添加有导热陶瓷粉,导热性能较好,使用时按照一定的比例进行配料,充分搅拌后开始固化反应。经测试有机硅弹性体的主要性能数据见表2所列。

表2 道康宁有机硅弹性体性能数据

1.3、耐压强度试验

在常温常压和真空条件下,对两种硅橡胶类材料分别进行了耐压强度试验。按照单组份硅橡胶和双组份有机硅弹性体进行测试,厚度在0.3 mm以下时,击穿电压都在3.5 kV以下;厚度在0.5 mm以上时,耐压值可以达到5 kV以上,说明硅橡胶作为灌封材料,在常温常压下,涂层的厚度一定要达到0.5 mm以上,才可以保证5 000 V以上的耐压值。测试数据如表3所列。

表3 试件耐压检测结果

真空条件下耐压强度测试首先是采用单组份硅橡胶。在常温常压下固化后,在真空条件下电压升至1 500 V,真空压力降至400 Pa时,出现大面积的真空放电现象,持续的电弧和辉光放电,造成产品明显的烧损,从真空设备取出试件进行分析,发现样品的电极尖端未彻底防护。当采用双组份有机硅弹性体测试时,分别制作了0.6 mm、0.8 mm、1.0 mm三种不同厚度的模具进行灌封,在固化过程中进行了真空除气。真空度在0.1 Pa的状态下,试件电压逐步加到5 000 V时,也未出现拉弧放电等现象。取出试件进行了认真分析检查,没有发现试件内部有空腔、气泡等缺陷。因此,只要在真空条件下内部空气排净,就可以大幅提高绝缘性能。

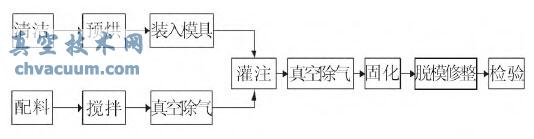

1.4、真空灌封工艺流程

真空灌封工艺流程主要包括清洗、预烘、表面处理、配料、搅拌、真空除气等过程,如图3所示。首先设计制作了专用的灌封模具,在清洁、预烘环节对产品进行清理,并烘干产品和模具内潮气放入模具,然后配比灌封胶并搅拌,随后对胶液真空除气;由于灌封材料在常态下内部有少量的气体,同时在对它们进行配比时也会混入少量的气体,利用真空泵进行“除气”,将会减少灌封物质内部的气体。

开始“除气”的时候,由于气体较多,完全打开真空阀提高真空度。当真空室里的真空度达到0.1 Pa的要求时,灌封物质就会沿着容器上升,此时微调真空阀,降低真空室的真空度,这时灌封材料将向下沉。由于真空室内真空度的短时间变化,使得灌封材料中的气泡破裂,有利于残余气体的排除。按照上述方法反复几次以后,灌封材料内部气体基本排净,如图4所示。

图3 真空灌封工艺流程

图4 真空灌封合格产品

4、结论

综上所述,这三种电装工艺都采用了真空技术,收到很好的效果,达到了预期目的。灌封技术将气体绝缘转换为固体绝缘,有效的提高了产品绝缘能力,保证了高压电在低气压下正常工作;浸漆技术将产品内部进行无缝隙、无遗漏的涂覆处理,提高产品整体的绝缘强度和抗高压能力;涂覆技术通过气相沉积,在产品表面形成厚度均匀一致,并具有稳定介电常数的薄膜,提高了产品整体的高压绝缘性能。提高了产品质量,增加了技术含量,保证了产品在真空环境下可靠工作。今后,需要进一步利用真空技术,完善工艺流程,进一步提高产品的质量。