电真空器件用陶瓷材料热导率研究

本文采用激光闪射法分别对不同成型方法制备的95氧化铝和99氧化铝陶瓷的热导率进行了测试计算,同时也对氮化铝及氮化铝基损耗陶瓷的热导率进行测试计算,并与氧化铝基金属陶瓷进行了比较,对实验结果作了初步分析。

随着微波电子器件向着高功率、小型化、长寿命、高可靠性的方向发展,对其中重要组成部件陶瓷材料的抗热震性要求越来越高。众所周知由于陶瓷材料在加工和服役使用过程中常会受到不同程度的冷热冲击,有时陶瓷零部件工作的环境是十分剧烈的。因此,抗热震性是陶瓷材料的一个重要性能,而热震也是导致陶瓷材料破坏的一种常见现象。

陶瓷部件在加工和使用中是否会出现热震断裂不仅与热应力密切相关,还与材料中应力的分布、产生的速率和持续时间等有关,而陶瓷部件中实际热应力与热导率、形状大小、材料表面对环境进行热传递的能力直接相关。例如热导率λ大,部件厚度小,表面对环境的传热系数小等都有利于制品的温度趋于均匀而使制品的抗热震性改善,此种情形下推导得到最大温差为:

![]()

式中,δf为材料的强度极限,ν 为泊松比,λ 为热导率,E 为弹性模量,α为热膨胀系数,h为表面对环境的传热系数,rm为材料的半厚度。

对于因热应力使陶瓷发生瞬间断裂的情况,材料的强度、弹性模量、热膨胀系数和热导率是主要影响因素。热导率作为其中主要影响因素之一,应受到更多的关注。因此对材料热导率进行准确的测试,可以为改善抗热震性提供有效的依据,进而为微波电子器件向高功率、小型化、长寿命、高可靠性发展提供保障。

1、测试方法

1.1、原理

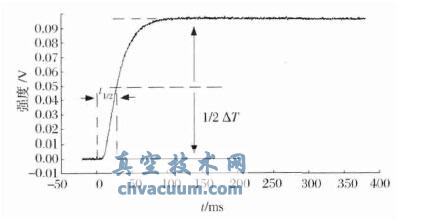

利用激光闪射法对制备样品进行测试,其原理为在一定设定温度T(恒温条件)下,由激光源在瞬间发射一束光脉冲,均匀照射在样品下表面,使其表层吸收光能后温度瞬时升高,并作为热端将能量以一维热传导方式向冷端(上表面)传播如图1所示。使用红外检测器连续测量上表面中心部位的相应温升过程,得到类似于图2的温度(检测器信号)升高对时间的关系曲线。

通过计量图中所示的半升温时间(在接收光脉冲照射后样品上表面温度(检测器信号)升高到最大值的一半所需的时间)t50(或称t1/2),由式(2):

图1 热端将能量向冷端传播示意图

图2 温度(检测器信号)随时间变化关系曲线

式中d 为样品厚度。可得到样品在温度T 下的热扩散系数α。由于导热系数(热导率)与热扩散系数存在如下关系:

![]()

在温度T下的热扩散系数α(T)、比热Cp(T)与密度ρ(T)已知的情况下便可计算得到导热系数。其中密度由阿基米德原理测得,其随温度的变化可使用材料的热膨胀系数进行修正,比热可使用文献值或使用差示扫描热量(DSC)法测量,也可在激光闪射法仪器中与热扩散系数同时测量得到(比较法)。

1.2、样品制备

(1)将样品研磨加工为直径12.7mm 的圆片,其端面应平行光滑,内部材质均匀,厚度根据高导热样品制得厚一些,低导热样品制得薄一些的原则进行加工。

(2)将加工好的陶瓷样品进行表面涂覆。除了少数深色不透明、表面色泽均匀、反射率低的样品外,对于一般的样品均需进行表面涂覆,涂覆材料通常使用石墨,目的是增加样品表面对光能的吸收比与红外发射率,且对透明/半透明样品使光能仅在表层吸收并进行表层检测,避免透射/深层吸收/深层检测现象。石墨涂层的厚度应适度,既能保证材料表面的均匀有效遮覆,同时又不能太厚。

2、结论

本文通过对不同材料热导率的测量和数据分析,得出了厚度变化对热导率测试的影响以及对待测样品厚度的估算方法,并给出了不同导热率试样厚度的参考范围。同时,本文还给出了氧化铝基和氮化铝基衰减陶瓷热导率随温度变化的曲线并将3种不同的衰减材料进行了对比,为微波器件热设计和材料的选择提供了参考数据。