直接空冷机组提高运行真空度的探讨

基于三排管直接空冷机组空冷散热面积不足,夏季高温运行时机组真空低严重限负荷的问题,通过多种方法的实践探索,提高了机组真空度、增强了机组带负荷能力,为同类型机组夏季真空低限负荷问题提供借鉴经验。

直接空冷系统夏季低真空运行问题是影响机组安全经济运行的主要问题。从投用的4 台200MW 直接空冷机组的实际运行情况看,在环境温度大于30℃时,机组的背压达到40kPa,但仍然存在低真空严重限负荷问题。由于夏季运行工况正处于电网迎峰渡夏高负荷运行时期,因此在夏季必然会出现长时间大负荷高背压运行工况。在这种情况下,一旦出现大风天气及热风回流等不利的情况,极易造成保护动作机组跳闸的出现,不但给机组安全运行带来严重的威胁,同时也影响到电网的安全经济运行。

1、空冷系统现存在的问题

1.1、空冷凝汽器基本概况

神华亿利能源有限责任公司(4×200MW)煤矸石自备电厂(以下简称“亿利电厂”),采用循环流化床锅炉、纯凝汽式直接空冷汽轮机,发电机采用空冷方式。

空冷凝汽器为SPX 公司供货,采用三排椭圆管椭圆翅片结构,每台机组空冷凝汽器成5 列×4 排布置,供20 个冷却单元,每个冷却单元由8 台管束组成。顺逆流单元比为3∶1,逆流单元设置在每列的第二单元。选配直径9.144m 风机,全部采用变频调速,110kW 电动机。空冷凝汽器设计主要气象条件:典型年环境温度-23℃~36.9℃,年平均汽温6.7℃,年平均大气压90.17kPa。选取夏季满发环境温度30.3℃,外界自然风风速为3m/s。

1.2、空冷凝汽器运行性能

空冷凝汽器建成后,运行性能差。特别在夏季高温,机组运行背压高而被迫降负荷,极端情况机组运行功率只有120~140MW。机组运行数据见表1。

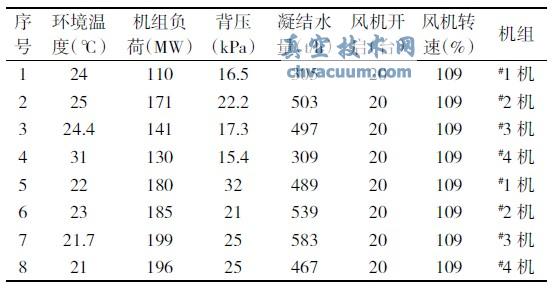

表1 机组运行数据

从表1 可以看出,风机基本在110%转速运行。环境温度超过24℃,机组无法满负荷运行,而且在夏季空冷风机多数时间在110%转速运行,空冷系统厂用电一直偏高。后对同类电厂调研,对空冷主要技术参数进行比较,结果见表2。

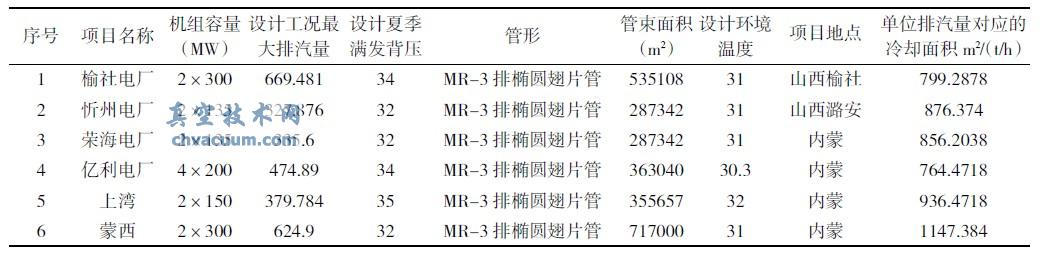

表2 SPX 空冷凝汽机组主要技术数据(135~300MW)

可以看出,SPX 公司设计的三排管ACC 管束散热面积,单位排汽量对应的冷却面积(m2(/ t/h))分别为:856(荣海电厂)、876(忻州电厂)、1147(蒙西厂)、936(上湾电厂),亿利电厂仅为764。经过比较,亿利电厂机组空冷凝汽器散热面积明显偏小,导致在夏季高温环境机组带负荷能力急剧下降,严重影响机组安全经济运行。

2、提高机组真空的方法和途径

2.1、消除真空系统的泄漏点

采用超声波与氦气相结合的方法进行检漏,将真空泄漏率控制在100Pa/min 内。针对机组真空系统的不同部位,合理选用超声波及氦质谱检漏仪。一般空冷岛管束及高空位置采用超声波,主厂房内真空系统采用德国进口氦质谱检漏仪,进行全方位检测,对系统存在的泄漏点在不停机状态下,进行软处理封堵工作,通过两种工艺的合理运用,使机组的真空严密性控制在50~100Pa/min 的优秀水平。

检漏治理工艺如下:通过精密仪器对漏点进行定位后,采用德国引进软处理技术及其进口的原材料生产的MACR1208 对系统所有漏点外表面进行清理;对清理后的所有漏点,采用进口原材料生产的MACR1001(粘合材料)与MACR1201(柔韧材料)及MACR3104,MACR3105 按比例调和后进行机组在线处理封堵。所配制复合材料在设备缺陷处涂膜九层,每层涂膜完成后凝固3h,在进行下一层涂膜;最终泄漏点表面形成一层韧性膜层(具有抗拉伸,抗高温性能),达到治理目的。

2.2、高低压清洗装置系统对空冷岛散热面进行冲洗

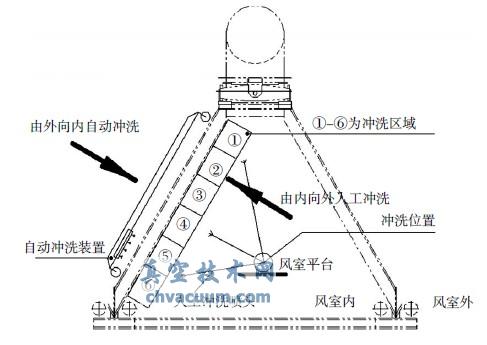

采用高低压清洗装置系统从不同方向对空冷岛散热面进行冲洗。亿利电厂地处西北地区,多风且春季柳絮、昆虫多极易污染空冷岛,针对空冷凝汽器为早期的三排管结构,管束内进入杂物后不易清理的特殊情况,通过不断尝试,总结出一套较合理的冲洗方案。下面对冲洗工艺进行简要说明。整个空冷管束冲洗过程可分为由空冷风室外部向内自动冲洗和由空冷风室内部向外人工冲洗相结合的方式。图1 为空冷A 型管束冲洗示意图。由外向内自动冲洗方式是在管束的外表面布置一套自动冲洗装置,由平行于管束外表面的冲洗爬梯及其驱动装置、齿形带清洗装置及驱动机构、喷嘴架组成,通过自动控制装置可实现整个管束的自动冲洗。冲洗压力一般为10~12MPa(三排管结构冲洗压力较单排管高),冲洗方向由外向内冲洗,且冲洗过程中喷头与管束始终保持垂直喷射,不易损失翅片。由内向外进行人工冲洗则是人工手持高压冲洗枪在图1 所示冲洗位置处向风室外部冲洗。冲洗压力达30~40MPa。人工冲洗的优点是:冲洗灵活、冲洗彻底,针对不同部位可以合理调整冲洗时间和冲洗部位,直到管束目测透亮。其缺点是:由于冲洗压力较高,当冲洗管束顶部及底部时,冲洗枪头与管束斜角大,易损失翅片。

图1 空冷换热管束冲洗

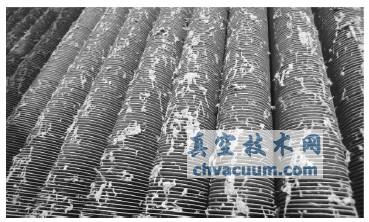

冲洗时间一般选择在每年的入夏4~5 月间,首次冲洗时,先进行由外向内自动冲洗,通过这种方式先将管束中的泥土冲掉,可将管束中积存的不易清理的柳絮进行疏松,为人工高压清洗做好准备。然后采用由内向外的高压人工冲洗,冲洗时由于管束顶部与底部与冲洗枪头角度大。为保护翅片可按如下措施进行:冲洗时将管束沿高度方向分为6 个区域,见图1(①-⑥);冲洗③和④区域时,喷头可与散热面保证垂直,压力可达到40MPa,;冲洗⑤和⑥区域时,因喷头与散热面夹角较小,适当降低压力至30~35MPa;冲洗①和②区域时,喷头与散热面夹角较大,为保护翅片和保证冲洗效果,冲洗压力调整至25~30MPa。采用上述方式后,针对不同区域合理选配冲洗压力,既保护翅片冲洗时不损坏又将积存在管束内部的杂物彻底冲洗出去,冲洗效果见图2。

图2 冲洗效果

结论

正常运行的机组当蒸汽品质合格时,应尽可能去判断漏泄的部位,以及大致的漏泄程度,然后联系运行人员进行停机查漏处理。要求运行人员要熟练掌握整系统的蒸汽品质和凝液指标,对凝汽器的漏泄要做到及时发现,正确判断并果断处理。正常运行的机组凝液品质发生异常,首先想到的就是凝汽器是否漏泄,要及时进行采样化验,并进行综合分析判断。保证一旦凝汽器漏泄在初始阶段即被发现,以便及时采取措施进行处理。凝汽器漏泄的监督,单靠操作人员是远远不够的。主要应依靠水质在线分析表的报警来发现,这就要求水质在线分析的报警信号一定要准确,要求汽机检修人员在机组的停备用期间,对凝汽器的列管进行检查发现问题及时处理,以充分体现安全第一、预防为主的方针,从而确保机组的安全、长期、稳定运行。在两次泄漏的事故中,加强了凝液取样的次数,在检修过程中勤于检查。同时也优化了蒸汽和循环水的品质,目前凝汽器的运行状况良好。