核级电磁动截止阀阀瓣导向配对材料特性分析与选择

介绍了核级电磁动截止阀用于核反应堆主系统、堆瓣冷却系统和取样系统的工作条件及技术要求。分析了活塞与套筒之间的导向配对、活塞与套筒之间的密封副、阀头与活塞之间的导向配对材料特性及其密封性能。提出了阀瓣导向配对材料的选择、确定导向配对间隙等技术难题的解决办法。

1、概述

核级电磁动截止阀( 包括核Ⅰ、Ⅱ、Ⅲ级) 主要用于核反应堆主系统、堆瓣冷却系统和取样系统,系统管路中一般为高温高压介质,电磁动截止阀的工作环境比较特殊,尤其在事故工况条件下,一般为高湿、高热和高辐射,同时还伴随着一定的环境压力。

目前,国内核级高温高压电磁动截止阀在材料选择、产品结构及其应用方面,不能保证产品在高温高压系统条件的高湿、高热及高辐射的环境条件下长期连续使用,不能保证高温高压条件下阀门内部件之间的间隙配合以及连续操作条件下的密封性能。通过对核级电磁动截止阀关键部件的设计与研究,掌握阀门在电磁驱动系统、阀瓣导向配对材料、间隙配对以及阀门密封性能等关键技术,突破该领域在技术研发制造瓶颈,实现核级电磁动截止阀技术创新和国产化研制。

2、研究内容

(1) 电磁动截止阀电磁铁瓣结构设计的研究,及相关样机制作和试验验证。

(2) 具有高防护等级、耐辐照的电磁驱动系统的研究。

(3) 电磁动截止阀阀瓣导向配对材料特性的研究及相关样机制作和试验验证。

(4) 冷热交变对阀门结构和运行可靠性影响研究。

(5) 高温、高压状态下电磁动截止阀的密封性能研究。

3、分析过程

3.1、材料特性分析

(1) 力学性能

高温条件下,材料的力学性能将发生明显变化,主要表现在金属材料强度的改变及其变形性质的变化。一般的金属材料,在温度超过300℃时,其强度指标明显下降,塑性指标明显提高,即硬度减小并且很容易变形。在高温条件下,受载阀门零件除发生弹性变形外,还会发生不可回复的蠕变,即使应力低于相应温度条件下材料的屈服极限,也会发生这样的变形。一般情况下,当温度不变时,应力大的蠕变速度大,应力不变时,温度高者蠕变速度高,因此对于同一种材料,蠕变速度为应力和温度的函数。

阀门材料的温度是由管路系统的参数决定的,材料的选择又受到介质的腐蚀性能等条件限制,所以常遇到的问题是如何确定许用应力。在掌握材料蠕变性能的基础上要选择一个应力,使得阀门在正常使用寿命下,总的蠕变不致于发生断裂或不致于因变形妨碍运动件相互间的运动。在高温高压载荷作用下,材料的另一种失效形式是断裂。材料的持久强度与使用温度、加力时间及所受应力的大小有关。当工作应力小于蠕变权限时,并不发生较大的蠕变,但零件在长期高温载荷下却发生了断裂。通过比较材料的蠕变性能和断裂性能,选择其中较低的许用应力。

(2) 热胀量

导致热胀量差别的原因主要有材料的热胀系数、零件承受热载荷的差别和零件所处约束条件的差别,应在设计中给予充分的考虑。

当热态介质进入冷态阀门时,阀瓣被热态流体所包围,加之其体积较小,能很快地达到系统管路介质温度,因此阀瓣快速向外膨胀。而阀体及与阀体接触的套筒却受热较慢,其壁厚较大,膨胀速度较慢并向内膨胀。因此高温阀门零件间的工作间隙应适当增大,这样在实际工作温度下,防止擦伤和卡塞。间隙的增加量由材料的线胀系数、使用温度和应力等条件决定。

高温阀门一般都为刚性密封,当热态介质进入冷态阀门时,阀瓣会很快受热,并在载荷作用下发生变形。阀座虽然几乎与阀瓣同时加热,但由于其散热条件较阀瓣好,以及阀体的线胀量常常小于阀座的径向膨胀,一方面膨胀较慢,另一方面由于阀体形腔内不规则几何形状,导致其变形也不规则。阀瓣和阀座的膨胀和变形情况可能导致阀门泄漏。

(3) 热交变

介质的热交变对阀门主要有2 个方面的影响。一是导致过盈配合及螺纹连接零件之间松动,导致密封失效。另一方面是导致与介质接触或接近的阀门零件受到交变应力的作用,加剧阀门零件的疲劳老化。在设计中可考虑用密封焊和点焊的方式解决松动问题,热交变工况下的密封结构采用弹性密封副,即保证密封效果,又保证长寿命。

(4) 擦伤

擦伤一般与材料的配对、温度、表面粗糙度、硬度、载荷等因素有关。引起擦伤的原因很多,管路系统中存在的硬粒子会导致阀座和阀瓣表面擦伤,振动和冲击也会导致擦伤。为了防止擦伤,设计中应注意密封副材料的选配和硬度的匹配,一般导向滑动面之间及两密封面之间均应保持5 ~10HRC 的硬度差。

(5) 阀瓣导向配对材料

适用于高温高压阀门的导向配对材料一般在表1 中选择。

表1 常用的导向配对材料

根据研究和分析的结果,结合多年高温高压电磁阀的设计和使用经验,确定选择司太立- 司太立作为产品的导向配对材料。包括活塞与套筒之间的导向配对、活塞与套筒之间的密封副、阀头与活塞之间的导向配对及阀头与活塞之间的密封副。

3.2、阀瓣导向配对结构设计

(1) 总体结构

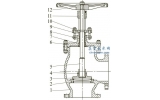

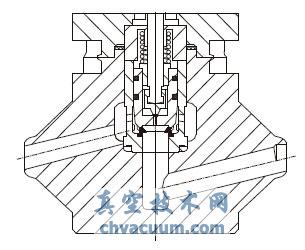

电磁动截止阀的总体结构采用电磁驱动分步直动式结构(也称强制先导式) ,结构紧凑,体积小,质量轻,动作灵活可靠,响应时间快,并能真实准确实现阀位信号的输出。与阀瓣导向配对有关的结构主要由阀体、套筒、活塞、阀头、活塞环、套筒密封垫、中法兰密封垫、阀杆和弹簧组成( 图1) 。电磁动截止阀与系统的连接方式为对接焊形式,端部及尺寸符合ASME B16.25-2003 标准的规定。

(2) 密封结构

①阀套组件与阀体之间的密封( 中法兰密封)阀套组件与阀体连接处是产品的外漏点,对保证电磁阀的可靠性和安全性非常重要。在考虑产品高温高压特性基础上,结合以往类似产品的经验,中法兰密封处采用不锈钢石墨缠绕垫及密封焊形式的双重密封结构。中法兰处采用高强度、耐辐射、密封性能良好的不锈钢石墨缠绕垫片。电磁动截止阀所有试验结束后,对中法兰处实施密封焊,形成中法兰密封的双保险结构。双重密封结构确保电磁阀在规定工作介质条件下,无任何外漏。密封焊部位能满足至少3 次维修的使用。

图1 主阀结构

②套筒与阀体之间的密封套筒与阀体之间的密封是该产品的一个重要密封处,该处一旦泄漏,将造成阀门内漏。此处密封采用不锈钢石墨缠绕垫片,通过合理的压缩量及正确的预紧力,可保证阀门在温度360℃,压力17.5MPa 条件下无任何泄漏,可以满足本产品的要求。

③阀座密封阀座密封涉及到先导阀座密封副和主阀阀座密封副,均采用不锈钢表面堆焊司太立硬质合金的结构,具有自动补偿功能,可确保整个压差范围和温度范围内的可靠密封。

(3) 维修性

为了提高产品的可维修性,主要从以下2 个方面予以充分的考虑。

①在满足标准规定并充分考虑裕量的前提下,尽量将电磁动截止阀的体积缩小,保证体积小,质量轻。

②在阀门内部结构方面,采用组合式阀瓣结构和阀座与阀体分离技术。组合式阀瓣结构可实现对电磁阀瓣部件进行快速更换,阀座与阀体分离技术克服了传统阀门阀座在阀体上无法更换的缺点,节省了维修时间,提高了阀门的可维修性。

(4) 耐压性

阀门的承压件设计满足ASME B 16.34 规定的最小壁厚要求并充分考虑了60 年的腐蚀裕量。

(5) 阀门所承受的工作介质种类

由于电磁阀采用分步直动式结构设计,中法兰密封采用不锈钢石墨缠绕垫及密封焊双重密封结构,无任何外漏。内部结构采用不锈钢加工,所以电磁动截止阀可适应冷水、热水、各类压缩气体、蒸汽及油等多种工作介质。

(6) 寿命设计

①阀体的强度及耐腐蚀性要求电磁阀的阀体采用整体锻造不锈钢(SA182 F304L) 机加工而成,承受压力高,耐腐蚀性强,外形美观实用,易清洁。阀体设计最小壁厚满足ASME B16. 34 的要求,并预留足够的腐蚀余量,保证了阀体的60 年使用寿命的需要。

②内部件选材精良,可满足产品长寿命需要电磁阀内部金属件全部采用不锈钢制成,其中主阀内活塞、阀头、阀杆采用奥氏体不锈钢加工。活塞密封面、阀头密封面堆焊司太立硬质合金,可提高密封部件的使用寿命。导磁外壳、动铁瓣和静铁瓣采用精密软磁不锈钢加工,可提高产品的耐腐蚀性和导磁性能。其余金属件,包括紧固件和弹簧等全部采用不锈钢加工,提高阀门的整体耐腐蚀性,满足阀门长寿命的需要。

③成熟先进的工艺,为产品的长久可靠运行提供了保证电磁阀中法兰采用不锈钢石墨缠绕垫片密封,并采用熔合焊接的密封焊技术处理,杜绝了阀门出现泄漏的现象。阀杆表面采用冷滚压工艺,可大幅提升阀杆的使用寿命。非磁管组件采用无磁不锈钢与精密软磁不锈钢自熔焊接结构形式,可满足强度和耐动铁心冲击的要求。

④零部件加工精度高,通用性和互换性强电磁阀所有滑动部位表面设计粗糙度达到0. 8μm 以上,其他部位零部件外表面粗糙度达到1. 6μm 以上。未注尺寸公差达到GB/T 1804 - f 级以上。所有未注形位公差达到GB/T 1184 - K 级以上。良好的配合间隙将有助于滑动部件使用寿命的增长。

⑤套筒式长寿命结构主阀采用套筒式结构,套筒的加入使阀座与阀体分离,在提高密封性的同时,又可解决因长期动作使阀座磨蚀损伤无法修复,必须更换阀体的致命缺陷,可保护系统管路的完整性和安全性,确保产品60 年使用寿命的实现。

⑥长寿命密封副结构电磁阀设计循环寿命大于30 000 次。在设计上通过采用高品质的金属材料,刚性具补偿功能的动密封副,易损伤部位的硬质合金堆焊,高强度、耐老化的密封材料,成熟先进的特殊工艺,可确保电磁阀满足技术规格书要求的循环寿命大于30 000 次的指标。

4、结语

通过开展电磁动截止阀阀瓣导向配对材料特性的研究及相关样机制作、试验验证4 个方面的工作内容,采取理论计算、对比分析、试验验证等方式有效解决了阀瓣导向配对材料的选择、导向配对间隙等技术难题。研制的电磁动截止阀验证件顺利的通过了抗震分析、疲劳分析,同时也通过了水压强度试验、冷态负载动作试验、热态负载动作试验、机械磨损老化试验四项验证试验的考核,该研究成果为国产核级电磁动截止阀研制奠定了坚实的基础。