基于Fluent的蝶阀及执行机构温度场研究

研究了蝶阀及执行机构的热传导,并根据影响执行机构温度的因素,提出了降低温度的方法。利用Fluent软件,对改造的蝶阀及执行机构的温度场进行了仿真。并在现场试验中验证了该方法的可行性。通过对验证后的蝶阀及 执行机构进行温度检测与故障率统计,发现执行机构的温度和故障率降低。

在热轧生产工艺中,加热炉地位十分重要。按轧机的轧制节奏,加热炉将不同规格、不同钢种、不同装入温度的板坯加热到工艺要求的温度。进入炉内的空气,都先经过换热器预热,再由空气管道输送,最后在管道末端的烧嘴处与煤气混合,进入加热炉燃烧。炉内温度跟蝶阀阀芯开合度有密切关系,炉内温度可视为稳定恒温。

蝶阀阀芯由执行机构控制,当执行机构的温度过高,执行机构的气缸变形,内部密封环损伤,缸体拉伤、漏气,导致其调节精度降低。当蝶阀阀芯开合度过大,空气流量大,炉温升高,造成钢坯表面氧化铁皮增厚,这直接降低钢坯的成材率和钢材的质量;相反,蝶阀阀芯开合度过大,空气流量小,会导致炉温过低,钢坯加热温度不够,轧机无法顺利进行轧制,严重磨损轧辊,缩短轧机的使用寿命,损毁其他的配套机电设备。

基于此,真空技术网(http://www.chvacuum.com/)分析影响蝶阀及执行机构温度的主要因素,并提出相应的降温方法。利用有限元分析软件Fluent,对蝶阀及执行机构进行温度仿真。

1、蝶阀及执行机构

执行机构用来控制蝶阀阀芯的开合度,蝶阀的材料为不锈钢,执行机构材料为铝合金。其工作原理主要是:利用压缩仪表气体推动执行机构内多组合启动活塞运动,带动气动执行机构主轴旋转,蝶阀阀芯随之开合。加装支架与隔热垫的蝶阀与执行机构的三维图如图1所示。

图1 具有支架与隔热垫的蝶阀及执行机构三维图

2、蝶阀及执行机构传热机理研究

2.1、传热机理

蝶阀与执行机构的热传递方式主要有:固体材料之间的热传导;环境空气以及仪表气体的对流;高温管道对执行机构的热辐射。三种类型的热传递方程如下。热传导公式:

式中:Q为时间内的传热量或热流量;K为热传导率或热传导系数;T为温度;A为平面面积;d为两平面之间的距离。对流公式:

式中:q″为对流单位热流量;h为对流换热系数;TS为固体表面的温度;TB 为周围流体的温度。辐射公式:

式中:q为热流率;ε为实际物体的辐射率;σ为斯蒂芬-波尔兹曼常数;A1为辐射面1的面积;F12为辐射面1到辐射面2的形状系数;T1为辐射面1的绝对温度;T2为辐射面2的绝对温度。

炉温一般维持在1300℃,管内热空气温度高达500℃。上述的三种热量传导方式,导致执行机构气缸的表面温度较高。测量得到,执行机构最高温度达到156℃,出现在其下表面;最低温度达到120℃,出现在执行机构的指位器上表面。由气动执行机构的使用标准得知,通常空气调节阀气缸活塞密封圈的最高耐温值是120℃,有效范围是-18~80℃。因此,执行机构的温度已经远远高于活塞密封圈的耐温值,由前面所述知,这对执行机构的正常工作造成很大的影响。

2.2、执行机构的降温方法

由于管内热空气流速较快,蝶阀阀芯与管内热空气直接接触,蝶阀阀芯表面可视为500℃。阀芯高温通过金属之间热传导,导致执行机构温度升高。由热传导公式(1)可知,热量跟两高温面的距离以及热传导系数有关。为了降低执行机构与蝶阀之间的热传导效果,可以阻碍两者间热量的传递。因此,在蝶阀与执行机构间增添隔热支架,将执行机构下表面与蝶阀的高温面分开(蝶阀阀杆需加长)。还可以通过安装隔热垫,对热传导阻隔效果更好。隔热垫材料为矿棉,该类材料比热容大(650J/(kg·℃)),热导率低(0.045 W/(m·℃))。

由图1可知,蝶阀及执行机构安装方向是竖直向上,垂直于地面。随着环境中空气温度升高,密度变小,热空气竖直上浮,该过程传递的热量也相当大,造成执行机构温度升高。因此为了避免热空气上浮所带来的热量影响, 可将蝶阀执行机构从竖直安装改为横装,即蝶阀执行机构平行于地面。

内部仪表气体远离过高的热源,其温度与室内温度接近,即为60℃。这样气动执行机构的温度,随着仪表气体的流动,可以起到降温效果。因此,可以将电磁阀等空气过滤装置与蝶阀及执行机构分离,加长仪表气的供气管道。

3、蝶阀及执行机构温度场仿真

根据理论分析,执行机构降温方法有:蝶阀与执行机构之间增添支架与隔热垫(图1);蝶阀执行机构安装方向由竖装改为横装;降低仪表气体温度。通过Fluent对蝶阀及执行机构的温度仿真,来验证降温方法是否有效可行。

3.1、蝶阀及执行机构的模型建立

考虑空气的影响,让热分析的结果更贴近蝶阀控制机构在现场中的受热情况。将添加隔热垫与支架的蝶阀及控制机构三维模型在Pro/E中建立,导入Gambit中进行前处理的操作,与空气模型进行耦合,见图2。网格大小15mm,网格数量555617个。

图2 蝶阀及执行机构计算模型

3.2、Fluent后处理设置

在Fluent中选择材质:执行机构为铝;支架与蝶阀同为不锈钢;隔热垫为矿棉,厚度5mm;空气物理属性采用Boussinesq模型。其中在边界条件的设置中,由于蝶阀执行机构横装,将重力方向设置成x方向(竖装时是z方向)。执行机构各表面导热系数为853.2J/(h·mm·℃),蝶阀各表面导热系数为72J/(h·mm·℃)。执行机构内表面温度设置成与仪表气体同温,即环境温度60℃。开启Fluent软件的能量方程,开启容差收敛方程,经迭代12次,结果达到收敛。

3.3、仿真结果及分析

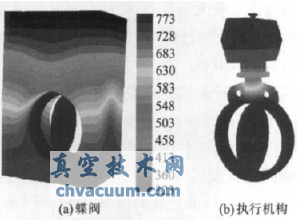

图3(a)可见,由上到下,整个模型温度出现不同层次的变化。 空气与蝶阀控制结构的整个外表面有热交换,并向四周发散。蝶阀控制机构中与热空气接触的表面温度最高(500℃)。空气与执行机构和蝶阀的外表面耦合情况正常,温度传递自然,温度大致由热源处向远处呈递减的趋势。三种材料的热传递效果不一样,蝶阀的材质是不锈钢,热传递效果很明显,温度递减不是很大。但蝶阀控制结构外围的空气热传递效果就低,温度递减明显。执行机构的铝质材料的热传递效果,属于二者中间。图3(b)为蝶阀执行机构的温度分布图,执行机构下底面温度最高(119℃);其指位器上表面温度最低(97℃)。

图3 蝶阀温度云图(℃)

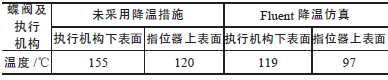

通过Fluent对蝶阀执行机构的温度场仿真可知,改变蝶阀执行机构的安装形式,安装隔热垫与支架,改变仪表气体温度,均能达到降低蝶阀执行机构温度的效果。如表1所示,整改前、后,执行机构下表面(执行机构温度最高处)温度降幅达到36℃,指位器上表面(执行机构温度最低处)温度降幅达到23℃,综合平均温度下降幅度达到29℃。从结果可见,执行机构的温度分布均在产品规定的最高耐温值120℃之下,已能满足实际工作的标准。

表1 蝶阀及执行机构温度

4、现场实施

根据Fluent的仿真结果可见,降温方法能起到降低蝶阀执行机构温度的作用。因此,在现场进行实施。①蝶阀及执行机构横装,即将其安装角度旋转90°,平行于水平面,如图4所示。 ②蝶阀及执行机构之间安装隔热垫和支架,将蝶阀与气缸分离,支架上下表面增添耐高温隔热垫,如图5所示。③将电磁阀等空气过滤装置移至温度较低处,远离蝶阀热空气管道,并且加长仪表气体的供气管道,如图6所示。

图4 蝶阀执行机构横装

图5 隔热垫与支架的安装

图6 电磁阀与蝶阀执行机构分离

5、结论

(1)各处空气管道气缸的温度均有所下降。统计该空气管道的蝶阀及执行机构主要部位的温度检测结果发现,蝶阀及执行机构温度降低23.3~28℃。蝶阀及执行机构的工作温度均在120℃(最高耐温值)之下。

(2)各处空气管道蝶阀执行机构及其配备的电磁阀故障率下降幅度明显。其中,气缸故障率降低98.4%,电磁阀故障率降低89.7%。