PN10-1200蝶阀壳体的铸造

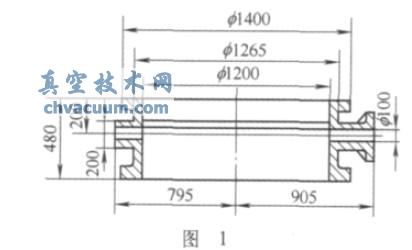

PN10-1200蝶阀壳体,内径1200mm,材质QT450—10,毛坯重850kg,主要技术要求是硬度≤230HBW,耐压1.5MPa,在保压时间内承压壁处不得有可见渗漏,其结构如图1所示。

其结构特点:壳体壁厚32.5mm,阀座、轴承座、密封带壁厚55~65mm。铸件经机加工后,阀座、轴承座内腔产生了可见缩孔、缩松缺陷,保压过程中,密封带圆周壁外有可见渗漏,经解剖,密封带断面有缩孔、缩松缺陷,针对上述问题,我们采取了以下工艺措施。

1、型芯砂配比工艺

铸型与中间砂芯采用干型粘土砂,阀座、轴承座内孔芯砂用导热性高的碳素砂,型芯砂配比(质量分数)如下:

(1)粘土干型砂粒度为0.60~0.355mm(30/50目)新砂30%、旧砂70%、粘土4%~5%、膨润土2%、水分7%~8%,湿透气性>100,湿压强度45~60kPa,干剪强度>0.15kPa。

(2)粘土芯砂粒度为0.60~0.355mm(30/50目)新砂60%,旧砂40%、粘土7%~8%、木屑15%~20%(体积分数)、水分适量、湿透气性>100、湿压强度50~70 kPa,干剪强度>0.15 kPa。

(3)碳素芯砂 1~3mm焦炭粒58%~60%、石墨粉20%~25%、粘土15%~20%,水分适量。

2、铸造工艺

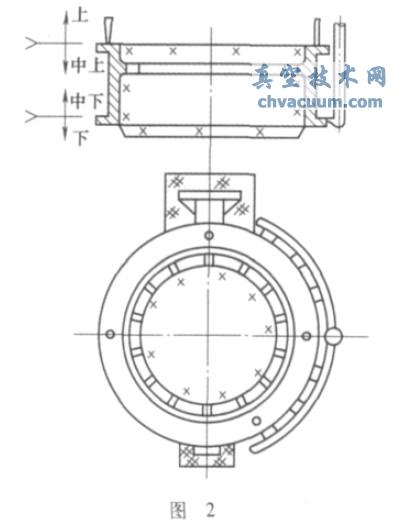

铸造工艺如图2所示。

底注垂直浇注,采用充型平稳且撇渣效果好的封闭式浇注系统,ΣF直∶ΣF横∶ΣF内=1∶1.2∶0.8,增大横浇道的截面积,可使铁液进入横浇道后降低流速,由于浇注系统能始终充满铁液,这样可使铁液内上浮的渣与杂质进入横浇道上的两个集渣包内,保证了铁液纯净,内浇道为宽扁、薄鸭嘴状从铸件底部法兰多个方向分散注入型腔,避免了铁液呈现喷射与飞溅而产生的铁豆、气孔,同时有利于同时凝固。

3、冷铁

该件局部热节多,为实现同时凝固,采用外冷铁局部调温,铸件中段环形密封带壁厚65mm,由于散热条件差,不允许有任何缩松、缩孔缺陷,在砂芯圆周密封带处放置厚65mm、间隔5mm的多块冷铁,阀座与轴承座不但散热条件差,且壁厚又不均匀,除在其圆周各放置4块冷铁外,还用导热性能好的碳素砂制作中心孔的砂芯。所有冷铁都经焙烧去掉油污,清理表面,打磨掉表面氧化层,表面有孔洞缺陷的不允许使用,且定期更换各处冷铁,以防止铸件表面产生气孔缺陷。

4、排气

为增强中间砂芯的排气功能,砂芯中心放置块度40~60mm的碎焦炭块,保证砂芯吃砂层厚度控制在90~120mm。在阀座、轴承座碳素砂芯的端部、中间砂芯的中心部位的各盖箱处扎有出气孔,且与盖箱上表面相贯通。为防止浇注过程中撒泼的铁液把盖箱上的出气孔堵死,合箱后用内径为6~8mm的铁管插入盖箱上,用型砂埋紧,这样即使铁液撒泼,而出气孔仍可保持畅通。

5、铸型与合箱

设计制造专用三节砂箱,吃砂量≥50mm,箱带间距≤200mm,箱口表面加工,四周箱壁设置出气孔、固定箱耳、箱把。型芯湿态紧实度≥85,型腔与砂芯表面插钉,钉距60~70mm,表面涂刷浓度20%~30%的水玻璃溶液后再涂刷水基铅粉涂料。型芯进窑烘干,干燥层≥50mm,合箱后用M20螺栓固定。

6、熔炼与浇注

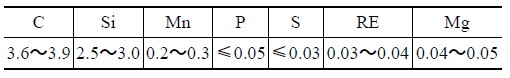

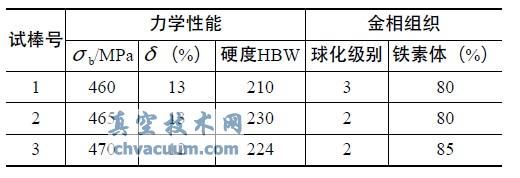

熔炼设备为3t/h大排距双层送风冲天炉,选用徐州产Q16生铁,化学成分为wC=4.24%、wSi=1.72%、wMn=0.18%、wP=0.042%、wS=0.018%,河南产固定碳含量≥88%的铸造焦, 包头产FeSiMg8RE5球化剂,加入量1.4%。球化处理采用1.5t堤坝式浇包,稀土镁合金经预热后放入堤坝一侧,上表覆盖占铁液总量0.7%、粒度为15~20mm的75SiFe。为保证铁液温度,不用传统的球墨铸铁屑覆盖,采用河南产球化保温覆盖剂。铁液量一次冲入,待铁液反应平稳后,迅速扒渣三次,检验合格后铁液表面覆盖铁液保温聚渣覆盖剂。经处理后的铁液化学成分、物理性能与金相组织见表1、表2。

表1 铁液化学成分(质量分数) (%)

表2 铁液物理性能和金相组织

铁液出炉温度≥1450℃,浇注温度≥1360℃,浇注过程中及时点火引气。

7、质量情况

采用上述措施后,先后共生产PN10—1200蝶阀壳体铸件5件,经机械加工,阀座、轴承座内孔无缩孔、缩松缺陷,环形密封带表面光洁,保压过程中各部位无渗漏现象,按此工艺先后共生产各类蝶阀壳体铸件百余件,均取得了满意效果。

8、分析体会

生产实践证明,下列工艺措施对预防球墨铸铁件产生缩孔、缩松缺陷具有显著效果。

(1)提高铸型刚度,型芯刚度高,能抵挡共晶结晶时所产生的膨胀,从而可补偿铁液的液态和凝固收缩。因此,缩松与缩孔可大幅减少,甚至完全消失。

(2)采用多道分散的浇注系统,可防止铸件局部过热和冷隔。内浇道宽、薄时,在铸件停止收缩后可尽早凝固封口,防止在共晶膨胀压力作用下,残余液相反馈给浇注系统而产生内浇道处缩孔、缩松缺陷。

(3)合理使用冷铁能消除局部热节,有利于铸件同时凝固,对预防铸件产生缩孔、缩松缺陷效果良好。

(4)型芯的出气孔要多而分散,并且要由芯头从型腔内排出箱外,浇注过程中及时点火引气。

(5)调整化学成分,按C%+1/7Si%≥3.9%控制碳当量,并伴随着良好的孕育效果,可以增加共晶石墨的析出量,促使石墨球变小、增多,增大了共晶膨胀力,有利于自补缩。

(6)降低铁液内的Mn、S、P含量及残留Mg、RE量,能有效减少铸件缩孔、缩松缺陷。

(7)熔炼过程中,耐压球墨铸铁件连续集中浇注,选用C含量高,Mn、S、P含量低的球墨铸铁用铸造生铁。