DN50空心阀球高效精密研磨技术

对DN50空心阀球提出一种新型平面式加工方法。采用这种方法可以同时实现对一批阀球进行加工,并具有较好的批一致性,使加工后的球体表面质量和球形偏差得到很好的改善,其效率较传统手工方式有很大的提高。

大尺寸球阀广泛应用于水利、化工、船舶、精密仪器等领域。球阀结构中最关键的部件是经精细研磨的空心球体,其球形偏差和表面粗糙度的好坏直接影响着球阀的密封效果。对于空心阀球的加工,传统上采用手工研磨,即先用锉刀、砂纸修锉待研球体表面,然后球体与阀座用合适的研磨砂进行手工配研。手工研磨不仅效率低下而且所获得的球度和表面粗糙度不高。目前,对于实体硬质材料球体的研磨加工,技术较成熟,大致有2种方式:一种是杯状研具加工法,较为典型的是清华大学余兴龙教授提出的四轴自动球面机,可以加工出球形偏差为0.02μm,表面粗糙度Ra=0.5nm的高精度钢球,另一种是磨盘研磨法,如V形槽研磨方式,双V形槽研磨方式,偏心V形槽研磨方式,同轴三盘研磨方式,磁流体研磨方式,行星式球体研磨方式,等等。然而,实体球的研磨加工方式并不适用于轻质空心的阀球体的批量研磨加工。四轴自动球面机虽然能加工出高精度的球体,但是加工效率低下,加工成本高,不适合批量生产。有些实体球加工的设备(如V形槽研磨方式,双V形槽研磨方式,偏心V形槽研磨方式,同轴三盘研磨方式)压力分辨率较低,对阀球加工容易使球体变形。采用行星式球体研磨方式对阀球进行研磨加工时,虽然研磨压力可以调节,但实验发现,对球体施加的载荷稍大就会导致球体打滑,球体只有在很小载荷情况下才能自由旋转,球体材料去除率低,直接影响加工效率。针对大尺寸球阀内的DN50阀球的研磨加工,提出一种新型加工方法,实现阀球体在研磨过程中公转速度与自转速度的自由配比,从而实现球体表面研磨轨迹的均匀化。即使在相对较大载荷下,球体也能自由旋转,提高球体研磨效率。

1、实验建立

1.1、实验模型的建立

此实验装置是在传统平面研磨设备基础上进行改造的。加工过程中球体在研磨盘和保持架的共同作用下运动。在研磨过程中球体是2个运动的合成:一是球体在研磨盘的摩擦力作用下引起的公转运动;二是保持架驱动球体的来回作摇摆。

1.2、运动分析

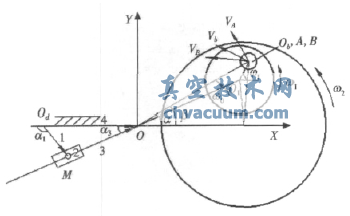

阀球在研磨抛光过程中,其运动示意图如图1所示。现以其中1个阀球进行分析。其中的摇摆运动可简化为曲柄滑块运动。

图1 球体运动分析图

球坯与上下2盘的接触点分别记为A点和B点,球心为Ob点,实验设备中曲柄滑块机构的封闭矢量方程为

用复数形式表示为

将式(2)展开、整理得

将式(2)对时间t求导,再进行展开、整理得

球心的位置方程为

将上式对时间t,求导,可得球心的速度方程

球心处速度平衡方程为

2、仿真与实验

2.1、仿真结果

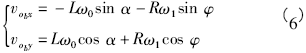

研磨轨迹是否均匀直接影响研磨质量和研磨效率的提高。利用Pro/Engineer软件建立整体机构的简化模型,将建好的模型导入ADAMS仿真软件对球体研磨过程中球面上形成研磨轨迹进行仿真,其仿真流程图见图2所示。

图2 仿真流程图

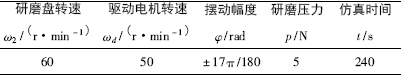

根据不同研磨工艺参数组合比较,设定的球面研磨轨迹仿真条件见表1所示。

表1 球面研磨轨迹仿真条件

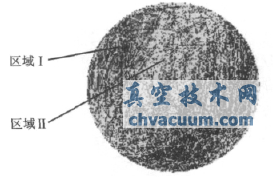

从仿真结果可以看出,研磨轨迹完全覆盖整个球面,而且研磨轨迹的不重复率很高,这样可以保证球体在研磨过程中,球面上每点都能得到研磨。

仿真结果如图3所示。

图3 球面研磨轨迹仿真图

2.2、实验结果

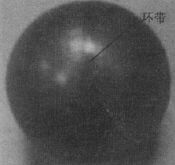

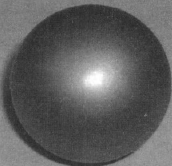

选择合适的研磨工艺参数,用该种加工方法对一批空心阀球进行研磨加工。图4为加工前阀球毛坯照片,可以看到明显的焊接环带;图5为采用该种方法加工后的阀球照片。通过加工前后对比,可以看出,采用这种新型平面加工方法加工出的空心阀球,其表面的接缝被完全消除,整个球面十分光亮。对加工后的一批球进行测量,其球度的平均值E(φ)=30.235μm,表面粗糙度Ra=0.8μm。

图4 加工前球体

图5 加工后球体

3、结论

通过仿真与实验,可以看出用此加工方法研磨轻质空心阀球,能使球体在研磨过程中获得很好的研磨轨迹,进而获得较高球度和表面粗粗度的球体。而且用此种方法加工的阀球,其效率较手工研磨有了很大提高。