全焊接球阀的制造及检验技术概述

近年来,随着能源结构及能源区域重点的调整,我国石油、天然气管线取得了飞速的发展。在以西气东输一线、二线为代表的管线工程建设中,其开关调节阀门很多都是采用国际上成熟应用的全焊接球阀。由于国内近几年全焊接球阀的需求量很大,极大地推动了我国全焊接球阀技术的进步,同时由于我国的管路系统对压力、材料和环境的要求都比较高,因此也对全焊接球阀提出了更高的要求。目前长输管线对球阀的要求是:受力均匀、密封可靠、结构紧凑、重量轻、强度高等。

本文通过对全焊接球阀的制造过程及焊接过程的介绍,以期为行业发展提供参考。

1、全焊接球阀的结构和应用

本文介绍的全焊接球阀采用球形单一焊缝,施焊采用全自动焊接工艺。该球阀具有受力均匀、密封可靠、结构紧凑、重量轻、强度高等特点,是技术性和经济性兼备的管线球阀,广泛应用于国内外,并打破了国内管线阀门以筒形制造为主的格局。

1.1、球阀的结构设计

本文所述的全焊接球阀结构如图1所示。这种球阀跟传统的三段式球阀最大的区别就是封闭球体的方式采用焊接方式。因此在焊接过程中内外衬都很重要。此外,球阀在管线上的安装也是采用焊接连接的方式。

图1 全焊接球阀

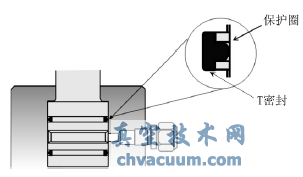

阀座密封构造一般为二重密封,即上游和下游二重密封。阀座嵌入圈具有优良的耐腐性、耐磨性和良好的弹性,具有高度的密封性能。阀座的构造如图2所示。

图2 阀座的构造

阀座二重密封构造的原理如下所述。

(1)上游侧阀座的密封原理:因上游圧力,阀座受球挤压形成密封,如图3所示。阀座所受压力F上为:

图3 上游密封原理

式中p——管内压力;

Fs——弹簧力。

(2)下游侧阀座的密封原理:阀座因阀体内的压力受球挤压形成密封,如图4所示。所受压力F下为:

图4 下游密封原理

式中p——管内压力;

Fs——弹簧力。

阀杆的密封采用抗旋转性强的G-T(氟化橡胶和聚四氟乙烯)密封圈,进行上下二重密封。二重密封圈之间可以注入紧急密封脂, 用以紧急修复。阀杆的密封结构如图5所示。

图5 阀杆密封结构

1.2、球阀的使用和维护

阀座一旦需要紧急修复,可以通过图6所示的方式对其进行修复,而不需要破坏焊接结构。阀体内部的零件(球、阀座圈等)产生的静电通过弹簧、垫圈向阀体放电。从操作性角度看,因有耳轴支撑,可以用较小的力进行操作。耳轴部采用摩擦阻力小的聚四氟乙烯轴承。阀座为浮动阀座,阀座受球挤压的力相对于流体压力来说,数值较小。

图6 阀座紧急修复示意图

维护管理方面,球阀一般不需做维护和保养。万一密封部位发生泄漏,可注入密封脂进行紧急修复。阀座和阀杆密封的紧急修复,使用IKSS-3L密封脂。

2、全焊接球阀的制造

2.1、球阀主要构件的材料

(1)阀体主要使用锻件;

(2)球体主要使用表面处理后的锻件;

(3)阀座圈使用18Cr-8Ni不锈钢锻件;

(4)阀杆需要进行表面处理;

(5)密封材料主要有丁腈橡胶和环氧氯丙烷橡胶。

2.2、焊接材料及焊接工艺

球阀的焊接过程全部使用全自动焊接。

(1)阀体焊接

GTAW(钨极气体保护焊)+SAW(埋弧焊)

(2)阀杆焊接

GTAW(钨极气体保护焊)+GMAW(熔化极气体保护焊)

(3)接管焊接

GTAW(钨极气体保护焊)+SAW(埋弧焊)

3、全焊接球阀的检测

由于全焊接球阀的安装是直接焊接在管线上的,因此其需要进行的检测项目也与普通球阀有很大的区别。比较特殊的检测要求有如下几个方面。

3.1、弯曲试验

球阀的弯曲试验模拟管线在不同的沉降区域发生了管线挠曲,试验过程如图7所示。

图7 弯曲试验过程

试验方法:(1)连接阀门,施加4200kN·m的弯矩,测量阀门和管道的应力。(2)在空气介质公称工作压力下测试阀门的密封性能。(3)测量阀门的开启和关闭扭矩。

试验合格判定依据:(1)阀门各部位的应力在屈服强度以下。 (2) 无外部泄漏、阀座泄漏。(3)操作扭矩无异常。

3.2、阀门拉伸和压缩试验

阀门拉伸和压缩试验过程如图8所示。

图8 阀门拉伸和压缩试验过程

试验方法:(1)连接阀门的配管加载19900kN的拉力和压缩力。(2)施加0.4~0.7MPa的气压,进行外部泄漏、阀座泄漏、扭矩测量试验。(3)测量阀门及袖管的应力。

试验合格判定依据:(1)阀门各部位的应力在屈服强度以下。 (2)无外部泄漏、阀座泄漏。(3)操作扭矩无异常。

3.3、冲刷试验

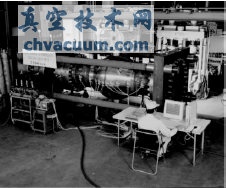

冲刷试验是模拟油气运输过程的一个测试。试验过程如图9所示。

图9 冲刷试验现场

试验方法:(1) 在冲刷试验装置的配管中注入公称工作压力的氮气。(2)打开阀门,让流体通过冲刷阀座。 (3)检查阀座有无异常。

试验合格判定依据: (1)阀座未发现异常。(2)阀座的密封性能无异常。

3.4、反复加压操作试验

反复加压操作试验主要模拟实际操作过程中阀门的运作状况及耐用性。

试验方法:(1) 先将阀门关闭, 对阀座施加公称工作压力的气压,然后将阀门全开。如此反复操作,重复200次。(2)在0.4~0.7MPa及公称工作压力的气压下检查阀座有无泄漏。

试验合格判定依据: (1)阀座未发现泄漏。(2)阀门的阀座无异常。

3.5、低温反复操作试验

低温反复操作试验模拟我国西北和东北地区在冬天的极寒情况下阀门的操作状况。

试验方法:(1)将球阀冷却至-45℃,重复开关200次。 (2)重复开关后,在0.4~0.7MPa及公称工作压力气压下检查阀座有无泄漏。

试验合格判定依据: (1)阀座未发现泄漏。(2)阀门的阀座无异常。

3.6、异物咬合试验

异物咬合试验模拟油气运输过程中内部有杂物的情况,要求在杂物进入球阀内的情况下,球阀仍能正常动作。

试验方法:(1)将不同目数的沙子、铁锈、氧化皮各100mL放在阀座和球的接触处。(2)进行250次开关。(3)每开关50次,在0.6MPa及7MPa气压下检查阀座有无泄漏。 (4)在阀座部位注入密封脂,进行紧急修复试验。

试验合格判定依据:(1)开关150次,阀座无泄漏。 (2)开关200次,小于180mL/min的泄漏。 (3)开关250次,小于625mL/min的泄漏。(4)在阀座部位注入密封脂后阀座无泄漏。(5)操作扭矩无变动,操作情况良好。

3.7、吹垢试验

试验方法:(1)将阀门关闭,在阀座前方放置1L的异物, 在放置异物侧施加7MPa的气压,阀门开放16%,把异物吹入阀座。(2)在0.6MPa及7MPa的气压下,进行阀座泄漏试验。

试验合格判定依据:阀座无泄漏,操作扭矩无异常。

3.8、抗震试验

模拟地震,在振动试验台上,使用不同的载荷和不同的振幅、振动频率,对球阀进行抗震试验测试。

试验方法:(1)对加长杆加载,相当于地基滑坡时产生的土压弯曲载荷。(2)测量阀门及加长杆部位的应力。(3)在圧力11.3MPa下进行密封试验。(4)进行操作扭矩试验。

试验合格判定依据:(1)各部位的应力在屈服强度以下。(2)阀门无泄漏,无异常。(3)操作扭矩无异常。

4、结论

球形构造的全焊接球阀具有受力均匀、结构紧凑、重量轻和强度高等优点。采用双活塞效应的阀座结构和特制的密封橡胶材料,能够有效地增强密封的可靠性,确保球阀长达30年的使用寿命。通过阀门的一系列测试,可以保证阀门在特殊工况下的使用要求。