固体颗粒介质用球阀的故障原因分析及解决方案

壳牌和德士古工艺中固体颗粒介质用金属硬密封球阀运行中易出现内漏、卡涩等故障,分析了发生故障的原因,优化了球阀的结构,优化后的球阀耐磨损、冲刷、高温,应用于煤粉、煤渣等固体颗粒介质工况时,使用寿命明显提高。

一、前言

金属硬密封球阀越来越多地应用于壳牌、德士古等行业,而其应用介质在油、气、水的基础上增加了煤粉、煤渣、渣浆及硅粉等高黏结性、高硬度的固体颗粒。由于固体颗粒介质的特殊性,应用于此类介质的球阀使用一段时间后,易出现内漏、卡涩,开关不到位等故障。当球阀卡涩、开关不到位等情况出现时,执行器的持续输出力可能对整阀主要操作件造成破坏,阀门被迫下线维修,进而影响整个生产线。

目前,不管是进口品牌硬密封球阀,如BURGMANN、ARGUS、NELES、VTI、MOGAS等,还是国内生产的硬密封球阀,应用于固体颗粒介质工段时,均容易出现内漏和卡涩现象。为了增加系统在线正常运行的时间,对金属硬密封球阀结构进行优化,优化后的安特威金属硬密封球阀在含固体颗粒介质工段的运行效果良好。

二、故障原因分析

根据客户使用情况调查,应用于固体颗粒工段的金属硬密封球阀,故障频率较高,容易出现内漏、卡涩等故障,一般金属硬密封在线运行时间最多为半年左右,甚至两三个月就出现故障,这也成为制约整个装置长期运行的瓶颈。

1.内漏原因分析

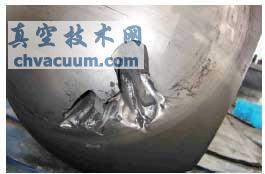

球阀内漏与工艺介质的性质、运行条件、密封副涂层材料的选择等因素相关。球阀内漏直接主要原因:一是密封面涂层冲刷(见图1),二是介质对密封面的剥落与腐蚀(见图2)。

图1 密封面涂层冲刷

图2 介质对密封面的剥落与腐蚀

研究表明,金属硬密封球阀,密封副之间存在着黏结的现象,如果密封副选取不合适,密封面之间就会产生严重的黏结,在开关过程中密封面之间就严重拉伤。

球阀在开启瞬间,由于上下相对游压差较大,流通间隙较小,流速较快,此时固体颗粒介质会对球阀密封副产生强烈的冲刷,随着球阀开关频率不断增加,冲刷增加而逐渐失效,最终导致球阀严重内漏。

2.卡涩及开关不到位原因分析

固体颗粒用球阀卡涩及开关不到位的直接原因如下:

1)密封面拉伤。

2)固体颗粒介质在阀腔内堆积。

3)轴承、轴套等不做硬化处理或设计结构不合理。

有些工段开启压差很大,温度较高,导致密封面摩擦力较大,开关所需克服的摩擦力所做的功大部分转化为热能,升高了密封面的温度,更加恶化了附着磨损和氧化磨损的趋势,随着开关次数的增加,密封面很容易拉伤,造成开关卡涩。

采用双重轴承设计和轴套硬化处理,既增加阀杆转动的旋转点,又通过增加不同硬度的硬化材料来提高双重轴承和轴套硬化的耐磨性和强度,保证了阀门长期高频率地开关而不会导致阀杆与轴承、轴套拉伤。

三、优化方案

固体颗粒用金属硬密封球阀,由于其应用介质的特殊性,密封面的整体寿命均较短,无法很好地满足现场实际使用需求,存在很大的安全隐患。从阀门整体结构出发,优化不同部位的设计,如密封面材质选择、开口碟簧设计、卸灰槽设计及阀座结构优化等,可有效提高应用于固体颗粒的硬密封球阀密封面的使用寿命,进而可提高整个球阀在线运行时间。

1.密封面材质选择

经过国内外许多球阀供应商试验研究表明,密封面的涂层材料选择并非越硬越好,更没有最佳的适用于任何场合的特殊材料。根据工艺介质条件及操作要求,采用合适硬质合金材料,并采用合理的密封结构,才能有效预防密封副黏结。

在密封面材料选择上,通过大量的试验,对几十种密封副材料进行配比试验,从中挑出了具有超强工况针对性、抗黏接性、抗氧化性、良好导热性及导电性的硬质合金涂层材料。该硬质合金涂层彻底解决了高压、高温、纯净气体工况下硬质合金黏结,氧化、热量积累以及静电放电等难题,其应用于固体颗粒介质时,无论在耐磨性能还是使用寿命上都得到了很大的提升。

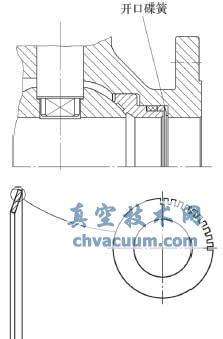

在密封结构上,采用定量压缩、双轴承、开口碟簧补偿等结构设计,保证高温、常温和低温下开关扭矩稳定及开关到位。

2.开口碟簧设计

固体颗粒球阀越来越多地选用碟簧。通常情况下,应用碟簧的球阀即使在无压状态下,开启与关闭过程中产生的扭矩并不相同,开启过程中扭矩波动不大,但关闭过程出现扭矩先最大,再突然变小,然后再逐渐增大。原因是:球体在关闭的过程中,阀座的侧斜造成起始位置与关闭位置的碟簧预紧力不同,相应的球座密封副之间产生的摩擦力不同。

开口碟簧(见图3)可解决阀门开启与关闭扭矩不同的问题。球阀开启或关闭过程中,开口碟簧使开口侧碟簧力变小,此时虽然阀座侧斜,一侧的碟簧压缩量会增大,但由于开口的影响,使两侧的力基本相同,保证球阀关闭与开启过程中球座密封副产生的摩擦力矩基本恒定,降低了整台球阀的开关扭矩,有效降低阀门卡涩故障。

图3 开口碟簧示意

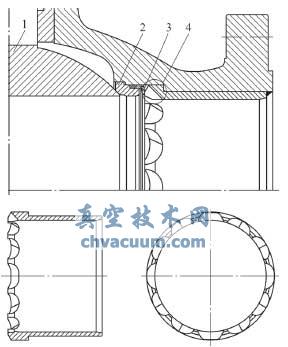

3.卸灰槽设计

进入到碟簧位置的物料相对螺旋弹簧较易排出,但物料同样会进入碟簧部位,在碟簧与阀体或阀帽之间形成的三角区域内形成堆积。而且随着压力的变化,阀座组件会产生少量的位移,碟簧变形产生的空隙就会被固体或浆料介质填满,使碟簧无法复位,失去其固有的弹性补偿功能而处于卡死状态,从而造成球与座之间的摩擦力只增不减,越来越大,最终导致球阀开始出现卡涩现象,直至执行器无法驱动球阀,最终导致球阀故障。

球阀设计的卸灰槽(见图4)已很好地解决了这一难题,物料进入碟簧后,通过卸灰槽排出碟簧后面的灰或浆料,碟簧不会被卡死,良好地保证了阀座的灵活性,从而使该处扭矩很好地控制在设计范围内,保证了系统的正常运行。

图4 卸灰槽示意

1.阀球 2.阀座 3.碟簧 4.泄灰槽

除了上述所提及的优化设计,针对固体颗粒介质用球阀,设计、生产此类阀门时还确保了以下方面:

1)阀座边缘锐利,起刮刀作用,防止固体颗粒进入阀座与球体的缝隙。

2)阀座环与阀体内的阀座槽的表面粗糙度与几何公差合理,保证其间的石墨密封材料在规定的操作及设计温度下不会被挤压,同时防止由于热膨胀引起的阀座黏结。

3)座槽内的阀座环支撑部件在球阀运转过程中不会发生倾斜。

4)阀座表面具有足够的硬度,无污迹、裂缝或凹痕。

四、结语

金属硬密封球阀应用于煤粉、煤渣、渣浆及硅粉等固体颗粒介质时,易出现内漏、卡涩、开关不到位等故障。通过优化球阀的内部结构,设计生产出来的球阀具有寿命长,耐高温、耐磨损和耐冲刷等特点,已广泛应用于高温、高压、腐蚀以及结晶、沉淀性介质工况,如煤化工的锁煤阀、锁渣阀、锁灰阀以及各自的输送、放空或平衡管线上。