新型单阀座双偏心固定球阀结构设计

介绍了一种新型单阀座双偏心固定球阀结构设计的主要特点及密封工作原理,这些新结构的使用,使得本阀门密封效果更加可靠,操作力矩得到有力控制,经济效益显著,本阀门多用于水轮机入水口处,采用液压操作。

一、前言

传统球阀由于球体与阀座密封面始终接触,启闭过程中易造成球体与阀座密封面的磨损,从而导致阀门产生内漏。为克服这一缺陷,将双偏心蝶阀的设计理念融入到球阀的设计中来,研制出一种新型的球阀结构——单阀座双偏心固定球阀。

本系列球阀隶属阀后密封结构,主要用于水力发电站水轮机入口端,介质为常温水,用于发电机组检修或机组调节系统失灵时的断流保护。本产品也可以用于城市供水及油品输送等其他系统。阀门的操作方式可采用液压重锤、蜗杆传动、电动、液动及气动等形式。

二、工作原理

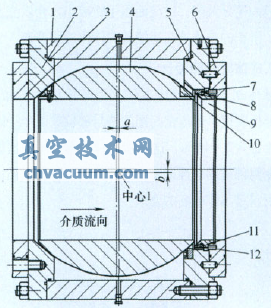

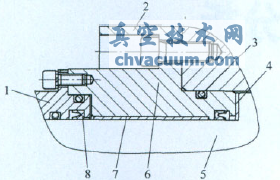

本固定球设置两个偏心结构,如图1所示。

1.阀体 2.左阀盖 3.左法兰 4.球体 5.右阀盖 6.右法兰 7.阀座外圈8.密封圈 9.阀座内圈 10.球体密封圈 11.限位块 12.弹簧

图1 偏心结构

第一个偏心:阀杆的旋转中心(中心1)与球体几何中心在旋转平面内Y方向上设置一个偏心距a;第二个偏心:阀杆的旋转中心(中心1)与球体几何中心在旋转平面内X方向上设置一个偏心距b。

在阀门开启位置时,阀座密封面和球体密封圈不接触。现以DN600、PN5.0MPa球阀为例简要说明。设计上,取偏心距a为12mm,偏心距b为12mm,阀门在全开位置,阀座密封面和球体密封圈间距δ为10mm。

球体在操作机构的带动下,以中心1顺时针旋转,由于采用偏心的结构设计,阀座密封面和球体密封圈间的距离逐渐减小,当旋转83°时,两者开始接触,继续旋转,球体密封圈逐渐挤压阀座密封面,阀座产生轴向位移与弹簧产生压缩力建立球体与阀座的密封,直至球体旋转90°,限位结构起作用,球体停止转动,此时依靠弹簧的弹性势能及介质压力作用,将阀座密封面紧贴于球体密封圈上,实现密封。

三、主要结构设计

1、阀座设计

本球阀在设计时考虑到主要用于单向截断介质,因此在结构上采用单阀座设计,即密封阀座设置在阀门出口端,进口端无阀座。阀门中腔开放,介质的流动对中腔的沉积物可以自动进行清洗。

传统的球阀多采用双阀座的结构,在关闭位置,阀门中腔被两个阀座隔离,当阀门输送介质中含有泥沙等杂质时,容易造成淤积。在阀门的启闭过程中,淤积的杂质常将密封圈刮伤,造成阀门内漏。本新型结构的球阀由于采用单阀座设计,中腔与进口端直接相通,随着阀门的逐渐关闭,过流面积不断减小,介质流速逐渐增大,淤积的杂质被高速流动的流体冲刷带走。

2、球体密封圈设计

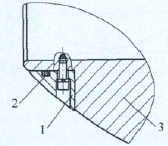

球体密封圈与球体本体采用分体结构,如图2所示,螺栓联接、球体密封圈的密封部位球面半径比球体本体半径大2~4mm,这样加工时只需要研磨出球体密封圈密封部位的球面即可,球体的其他部位表面粗糙度及其材料可不作较高的要求。

1.球体密封座 2.O形圈 3.球体

图2 分体结构

这种结构在很大程度上减少了球体的加工时间,提高了加工效率。而且可根据具体的使用工况条件选择铸造球体、半球体等结构,节约生产制造成本。为防止介质从连接的间隙处泄漏,在球体与密封圈连接处设置一道O形圈密封结构,确保球体本体与密封圈的密封。为方便以后维修更换零部件,在球体本体与球体密封圈之间打定位销,以防止更换零部件后装配错位,影响密封性。

3、密封圈设计

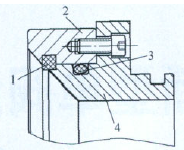

密封圈采用矩形截面结构的聚氨酯或聚四氟乙烯等无毒材质,整体成型,无须机加工,更换方便,如图3所示。也可将阀座内、外圈加工成沟槽,用O形圈代替矩形密封圈(此结构对加工精度的要求较高)。

1.密封圈 2.阀座外圈 3.O形圈 4.阀座内圈

图3 密封圈设计

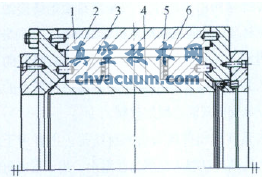

4、球体固定结构设计

球体采用上下支撑板固定式结构设计,具体结构如图4所示。球体上下端分别加工有一圆形台阶,通过轴套Ι和自润滑轴套Ⅱ与球体支撑板配合,球体支撑板两端及左右阀盖相对应位置各精确加工一组销钉孔,支撑板通过销钉分别固定在左右阀盖上。采用支撑板固定球体的结构,介质力作用于球体后通过支撑板被传递到阀体上,不会像传统固定球阀那样将介质力传递到阀杆上。

因此,采用支撑板固定球体的结构在设计阀杆时,只需要计算操作阀门的力矩,而不必计算阀杆承受的剪切力,相对来说,阀杆直径比传统固定式球阀要小。

1.阀体 2.阀柱销 3.球体支撑板 4.球体 5.轴套 6.自润滑轴套II

图4 球体固定结构

5、阀杆密封结构设计

阀杆密封处结构设计属动密封类,对于频繁动作的阀门,若阀杆密封设计不合理,阀门启闭一段时间后常会造成密封件的失效,产生泄漏。本球阀阀杆密封结构如图5所示,采用O形圈和Y形密封圈组合的密封结构设计,阀杆座中间采用自润滑结构的复合衬套,可明显减小操作力矩,衬套两端各设置一个Y形橡胶密封圈,安装方向如图5所示。此结构不但密封效果显著,而且还能有效防止灰尘等杂质进入衬套而引起阀门操作力矩的增大或是损坏密封结构。密封圈压套内外圆均设置一组O形圈密封结构,密封效果很好。

1.密封圈压套 2.阀体 3.O形圈 4.垫片 5.阀杆6.阀杆座 7.衬套 8.Y形密封圈

图5 阀杆密封结构

四、压力试验与设计计算

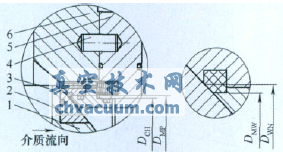

该产品的压力试验方向为介质流向方向(见图6),即阀门关闭,试验介质由阀门左侧进入,初始密封主要依靠弹簧的加载力保证,较高介质压力下,依靠DCH和DMP的面积差形成的活塞效应力使阀座密封圈紧压球体密封座,实现密封,在承压范围内,压力越大,密封效果越好。

1.球体 2.球体密封座 3.密封圈 4.圆柱销 5.法兰 6.阀盖

图6 介质流向方向

此球阀为出口密封结构,其典型计算项目如下。

1)阀体壁厚

式中 p——计算压力(设计给定);

Dn——计算内径(设计给定);

[σL]——许用拉应力(查手册表确定);

C——腐蚀余量(设计给定)。

2)密封比压

式中 p——计算压力(设计给定);

DMW——阀座密封面外径(设计给定);

DCH——后阀座与阀体配合套筒外径(设计给定);

DMN——阀座密封面内径(设计给定);

R——球体半径(设计给定);

h——密封面投影宽度(设计给定);

ψ——球体与密封圈接触点与通道轴法向夹角(设计给定)。

五、结语

本结构的球阀多采用锻造结构,阀门内外表面均由机加工获得,表面质量比较好,便于对阀门内外表面作防腐处理,特别适用于供水等输送清洁型介质的系统。本公司生产的DN600、PN5.0MPa及PN6.8MPa球阀为出口产品,现已交付用户使用,工作运行状态良好。