浮动球球阀密封结构的改进

介绍了铸钢浮动球球阀的密封和耐火结构改进设计,论述了检测结果及性能。

1、概述

近些年来,石油和石化等苛刻工况及企业严格的技术规范对球阀的质量要求越来越高,对球阀的阀座密封、阀杆密封、阀门启闭扭矩和阀门耐火性能等技术指标要求越来越严格。经过分析,根据API 6D 标准优化了铸钢浮动球球阀的结构,改进了阀座和阀杆的密封性能,真空技术网(http://www.chvacuum.com/)计算后发现相对于结构改进前阀门启闭扭矩降低了30% ~ 40%。

2、结构分析及改进

2.1、阀座密封结构

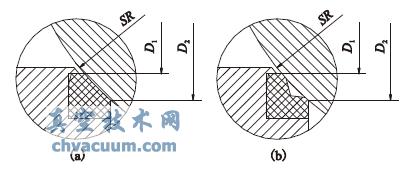

阀座改进前其球形密封面或V 形密封面( 图1) 与球面吻合形成密封副。所产生的密封力F1为

式中F1———改进前阀座密封面上介质作用力,N

D1———阀座密封面最大直径,mm

P———设计压力,MPa

由于球形密封面和V 形密封面较宽,在工作压力或最大的设计压力作用下,阀门的启闭扭矩较大。在高压情况下,当阀座材料采用尼龙时,由于尼龙吸水率大会造成阀座膨胀,容易使阀座压紧球体的力过大,增大了阀座预紧力,进而加大了阀门启闭扭矩,容易使阀杆变形,甚至扭断,使阀门启闭失效。

(a) 球形密封面阀座(b) V 形密封面阀座

图1 改进前阀座密封结构

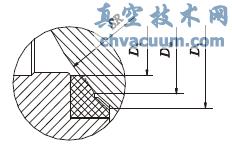

为了改善阀座的受力情况,将阀座密封面改为双重斜面结构( 图2) 。根据实际工况和阀座的设计预紧要求,利用聚四氟乙稀的冷流和弹性,在整机装配后,只要很小的预紧力就能实现低压气密封。随着介质压力逐渐增加,阀座密封面逐渐加宽,同时阀座的密封力随着介质工作压力变化而改变。在实际工况中,介质的工作压力比设计压力要小,则密封力F2为

式中F2———阀座结构改进后密封面上介质作用力,N

Dm———阀座密封面最大有效直径,mm

相对比较,Dm小于D1,而改进后的D1斜面与球面不构成密封副,因D1环形斜面上有球形圆弧槽,使其不产生密封力,而在介质压力作用下起到支撑球体的作用。阀座结构改进后,由于F2小于F1,则摩擦转矩T2小于T1。

式中T1———改进前球体与阀座的摩擦转矩,N·mm

U———球体与阀座的摩擦系数

R———球体半径,mm

α———密封面与球接触夹角,( °)

T2———改进后球体与阀座的摩擦转矩,N·mm

图2 改进后阀座密封结构

2.2、阀座耐火结构

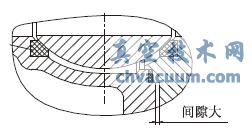

普通的浮动球球阀无法通过API 607 耐火试验。①球体无支撑,因自重下垂( 图3) 。②阀座硬面防火凸台很薄。如果加厚防火凸台,阀座内径要加大,球体要加大,阀门外形同时也加大,成本增加,所以防火凸台尺寸一般仅为1 ~ 3mm 宽。在燃烧期间,防火凸台软化变形,和球面接触部分不能达到密封要求。球体失去阀座支撑后球体下垂,阀座防火凸台上沿与球体之间出现很大的流通面积,降低了介质压力,仅为0. 2MPa 的介质压力无法推动球体与阀座防火凸台形成密封副,实现密封比压,导致耐火作用失效。

图3 改进前球体无支撑

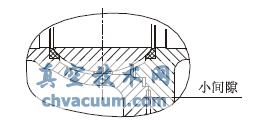

为防止球体下垂,在阀体内设一条环形支撑带( 图4) . 并在球体下端增加小钢球和圆柱弹簧,弹簧能防静电,又能起到支撑球体的作用。将阀座防火凸台改为弧形圆角,燃烧后不变形。改进后,球体由环带支撑,防止燃烧后下垂,依靠介质压力将球体推向弧形圆角阀座密封面实现密封。因采用R 形圆角阀座的内径缩小,球体缩小,阀体外形也随着减小,使阀门结构凑,自重降低,机加工和检测方便,加工精度容易得到保证,从而降低生产成本。

图4 改进后球体支撑结构

2.3、阀杆密封结构

阀杆密封填料磨损或预紧比压不够等原因会造成阀杆部位泄漏。不易燃介质及没有耐火要求的阀门,填料可以采用聚四氟乙烯或石墨。有耐火要求的阀门,填料必须采用石墨,但石墨密封件启闭容易泄漏。改进后的阀杆密封增设一道O 形圈密封( 图5) ,使阀杆具有双重密封功能,在正常使用状态实现密封。在O 形圈烧毁时,石墨起到防火作用,达到了API 607 的耐火要求。

图5 改进后阀杆密封

3、检测试验

(1) 阀座密封和扭矩测试

改进后的阀门按照API 6D 规定,采用低压0. 6MPa 气体进行阀门密封测试,测试结果100% 零泄漏。

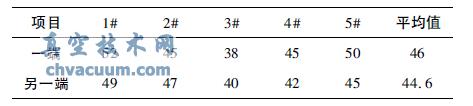

扭矩测试采用5 台4in. ( 100mm) - 150 磅级球阀进行检测。在腔体带压下,通孔一端带压,一端通向大气,阀门由关闭到开启。试验合格后,采用相同的方法对另一端通孔进行试验( 表1) 。

表1 球阀扭矩测试值N·m

API 6D 标准要求,加在扳手上的最大操作力不应超过360N,扳手的长度应小于阀门结构长度的2倍,对于4in. ( 100mm) - 150 磅级的球阀,扳手的最大长度为458mm,设计手柄长度L 为360mm。根据测试结果,最大扭矩T = 52N·m,作用在手柄上的最大操作力为F = T /L 为145N,符合API 6D 操作力F < 360N 的要求。

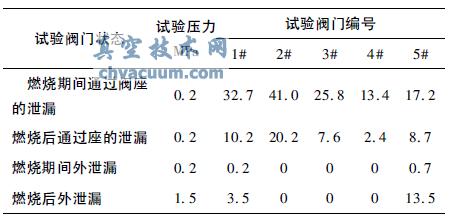

表2 耐火试验的泄漏量ml /min

(2) 耐火试验

耐火试验阀门是在一批( 50 台) 4in. ( 100mm)- 150 磅级的球阀中抽取5 台进行试验( 表2) ,其结果与API 607 耐火试验规定的要求比较。燃烧期间允许通过阀座的泄漏标准值是400ml /min,实测最大泄漏量为40ml /min。燃烧后允许通过阀座的泄漏标准值是160ml /min,实测最大泄漏量为20. 2ml /min。燃烧期间允许外泄漏的标准值是100ml /min,实测最大泄漏量为0. 7ml /min。燃烧后允许外泄漏的标准值是100ml /min。实测最大泄漏量为13. 5ml /min。所有项目均符合API 607 耐火试验的要求。

4、结语

通过试验检测,改进后阀门的各项指示均达到API 6D 管线阀门标准的要求,适用性更广,质量稳定,操作省力,密封性能好,适应耐火工况要求。