杯形研具研磨阀球的工艺优化试验研究

阀球是球阀中起开关作用的关键零件。介绍了阀球研磨中的杯形研具工装,给出了杯形研具研磨时的关键工艺参数:压力、速度、磨料浓度,确定了研磨效果的评价参数:粗糙度、球度、去除效率。通过正交实验的研究与分析,得到研磨工艺参数对研磨效果的影响规律,获得了较好的工艺参数。

球阀在现代工业中有着十分广泛的应用,球阀的密封效果是球阀最重要的指标之一。阀球是球阀中起开关作用的关键零件,为达到好的密封效果及理想的使用寿命,阀球的球度及表面粗糙度在制造中十分关键。研磨工艺是当下国内对阀球进行精加工的主要方法,研磨分为粗研磨和精研磨,具体的研磨方法主要有手工研磨、上下转盘研磨、专用球体研磨机、杯形研具研磨等。杯形研具工装简单,容易实现,它安装在现有机床上,非常经济;可以实现粗研磨和精研磨两步工序;同时能满足小尺寸到大尺寸的阀球加工,通用性好。

在研磨过程中,有众多因素会对加工结果造成影响,本文以优化粗研磨工艺参数为目的,在实验的基础上得到优化后的粗研磨加工工艺参数。

1、杯形研具工装

工作原理如图1所示,研磨运动由两部分构成,一是机床主轴旋转带动阀球旋转,二是伺服电机带动研具的旋转。杯形研具在弹簧作用下以一定的力压紧在球体上,球体与研具间的磨料在力及运动作用下,将球体上的材料逐渐去除。

图1 杯形研具工装

2、试验设计

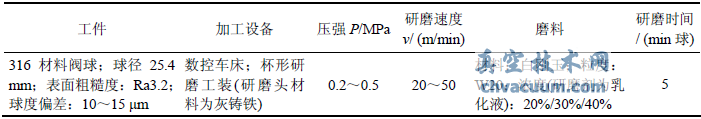

在阀球的粗研磨过程中,有众多因素会影响加工效果,表1列举了本试验的各个条件因素。通过表1分析得知,工件与加工设备都不可随意选择,为提高加工效率,研磨时间也不得太长,选择为5min较为合理。于是得到本试验条件下可控制的关键工艺参数:研磨压强、研磨速度、磨料浓度。本试验的主要目的就是研究上述三个关键工艺参数对研磨后的粗糙度、球度及去除效率的影响规律,获取更为优化的工艺结果。

表1 影响本试验加工结果的条件因素

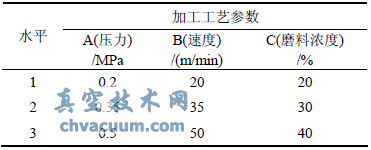

研磨压强P由弹簧压紧力F除以球体与研具的接触面积A得到;研磨速度v由机床旋转速度w1与研具旋转速度w2合成,为了让研磨轨迹更加分散,合成速度大小在接触位置点间相差更小,w1与w2应当互质、比例尽量扩大;白刚玉适用于不锈钢的研磨,用W20粒度的研磨料用于粗研磨可以有较高的去除效率,用乳化液做为研磨剂可以获得较好的磨料分散效果。由此列出了如表2所示的加工工艺参数及水平,每个工艺参数给出3个水平。

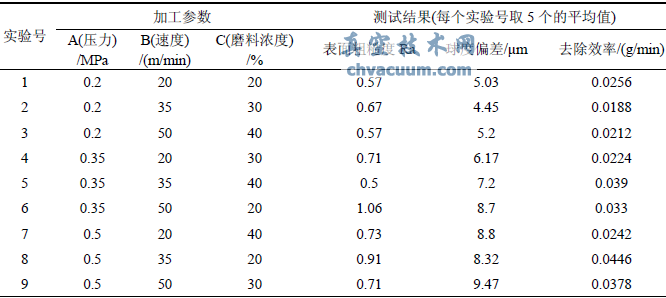

由表2加工工艺参数及水平,可以获得如表3所示工艺设计正交试验表格,加工参数中各列分别代表压力、速度、磨料浓度,各行分别是这三个加工参数的水平值;测试结果中,表面质量用粗糙度Ra衡量,球度偏差用经过圆球球心的最大圆的圆度误差衡量,去除效率由单位时间内的阀球质量去除量(g/min)衡量。

表2 加工工艺参数及水平

表3 工艺设计正交试验表及测试结果

3、试验结果与分析

3.1、试验结果

按照表3正交试验表格,每个实验号加工5个阀球,共计45个球。用粗糙度仪、球度仪、分析天平按实验号分组测量并计算,得到各实验号测试结果的平均值,试验测试结果如表3所示。

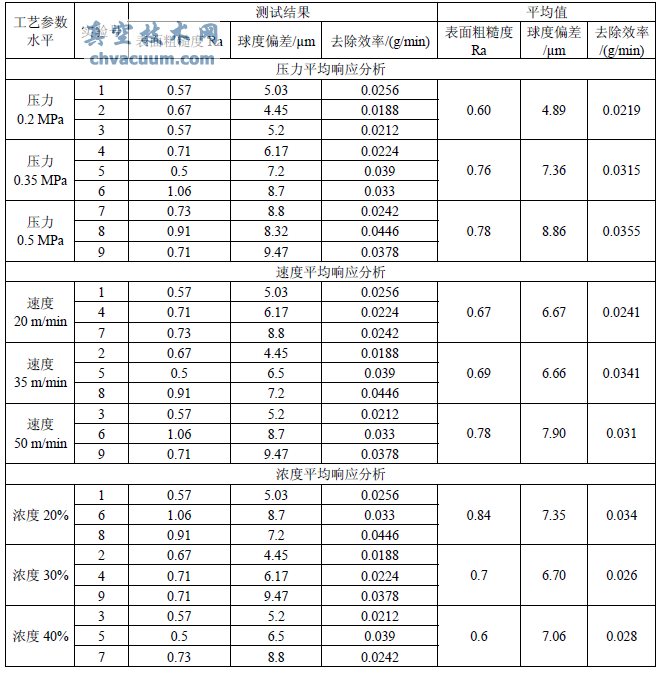

3.2、水平平均值响应分析

对表3的测试结果进行水平平均值响应分析。为计算因素A(压力)在水平1(0.2MPa)下的平均响应,方法是将包含A1(压力0.2MPa)的1、2、3号实验结果中的值相加,之后再除以3得到平均值,这样就可以得到各评价参数的平均值:表面粗糙度Ra(A1)=0.603、球度偏差(A1)=4.89µm、去除效率(A1)=0.0219g/min,其余2个水平的平均用相同的方法计算得到,列于表4中。

同理,剩下的两个加工参数B(速度)、C(磨料浓度)的水平平均值响应按上述方法得到,结果列于表4中。

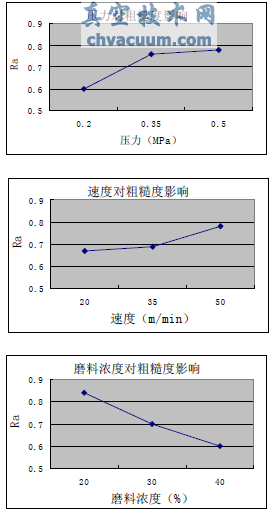

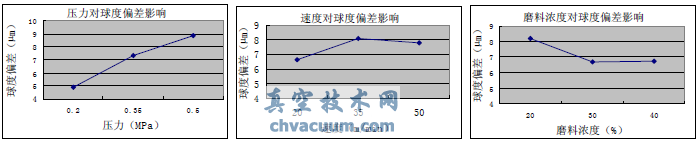

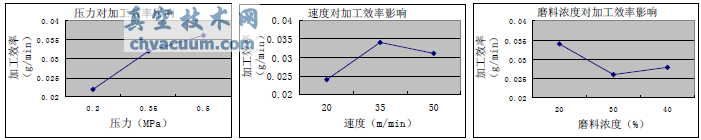

依据表4便可得到3个工艺参数的3个水平对球体的表面粗糙度Ra、球度偏差、去除效率的水平平均值影响曲线,如图2、图3、图4所示。

图2 工艺参数对表面粗糙度的水平平均值影响

图3 工艺参数对球度偏差的水平平均值影响

图4 工艺参数对加工效率的水平平均值影响

表4 平均值响应分析

由图2看出,对于表面粗糙度Ra,其值越小越好,A1B1C3为最好的工艺组合,即:压力0.2MPa,速度20m/min,磨料浓度40%;研磨压力越小,研磨速度越小,磨料浓度越高,表面精度越好;比较图2中的曲线坡度,可知磨料浓度对其影响最大。

由图3看出,对于球度偏差,其值越小越好,A1B1C3为最好的工艺组合,即:压力0.2MPa,速度20m/min,磨料浓度40%;研磨压力越小,研磨速度越小,磨料浓度越高,球度精度越高;比较图3中的曲线坡度,可知压力对其影响最大。

由图4看出,对于加工效率,其值越大越好,A3B2C1为最好的工艺组合,即:压力0.5MPa,速度35m/min,磨料浓度20%;压力越大,磨料浓度越低,加工效率越高;研磨速度在升高到一定程度之后,切削效率反而降低,其原因是刀具和工件旋转速度过快,研磨液容易甩出,研磨颗粒剂量难以保证充分;比较图4中的曲线坡度,可知压力和速度对其影响都比较大。

由以上分析可知,加工精度与加工效率的工艺参数的优化方向相互矛盾,提高加工精度就要以降低加工效率为代价,提升加工效率就要以降低加工精度为代价。对表面粗糙度而言,磨料浓度对其影响最大,对球度而言,压力对其影响最大,对加工效率而言,压力和速度对其影响比较大。

综合分析发现,参数优化过程最冲突的参数是影响球度和加工效率的压力大小,折中考虑后,确定压力大小为0.35MPa,最后确定磨料浓度为40%,速度为35m/min.

4、结语

粗研磨是阀球加工的重要工序,为了获得良好的加工精度及加工效率,本文以表面粗糙度Ra,球度偏差及加工效率为评价参数,以压力、速度、磨料浓度为关键控制工艺参数进行正交实验法的加工实验。实验分析表明:

1)对表面粗糙度Ra和球度偏差而言:研磨压力越小,研磨速度越小,磨料浓度越高,这两者的值越小,加工效果越好,精度越高;

2)对加工效率而言,压力越大,磨料浓度越低,加工效率越高,研磨速度在升高到一定程度之后,切削效率反而降低;

3)综合考虑加工精度及加工效率的要求,最终确定本实验优化后的工艺参数:压力为0.35MPa,浓度为40%,速度为35m/min。