基于20-Sim的电磁球阀的动态性能研究

分析电磁球阀的工作原理,建立相应的功率键合图,并利用20-Sim软件进行建模分析,得出电磁球阀的动态性能曲线以及结构参数对其性能的影响。结果表明:设计的电磁球阀的响应时间快、超调量小、工作范围大,最大流量达12L/min;平衡回路上的阻尼孔的尺寸、阀芯行程及弹簧刚度分别对电磁铁推力大小、阀的出口流量、阀的使用寿命影响较大。

目前,电液控制系统广泛使用于液压支架系统中。在电液控制系统中,由电磁先导阀控制的电液阀组是核心控制元件,而电磁先导阀阀芯部件的性能,直接决定相应的主阀的动作,从而影响着液压支架工作的响应速度与可靠性。电磁换向阀的阀芯结构有滑阀和球阀两种,球阀结构的电磁换向阀又称为电磁球阀。小流量的电磁球阀一般用作先导阀来控制主油路上的主阀,而大流量的电磁球阀可直接用于控制主油路的通断。对于大吨位的液压支架来说,先导阀流量越大,主阀动作就越迅速,液压支架响应也更快,这对提升整个采煤系统的工作效率具有重大的意义。目前,矿井下用作先导阀的常用的电磁球阀的流量是1.6L/min,其值比较小,大流量的电磁球阀的国内外也无成熟产品,因此,真空技术网(http://www.chvacuum.com/)认为研究电磁先导阀的动态特性,对设计出一款实用的大流量的电磁先导换向阀具有重大意义。本文作者通过搭建电磁球阀的功率键合图,并用20-Sim软件对其阀芯的相关参数进行仿真分析,研究其动态性能。

1、电磁先导阀的工作原理

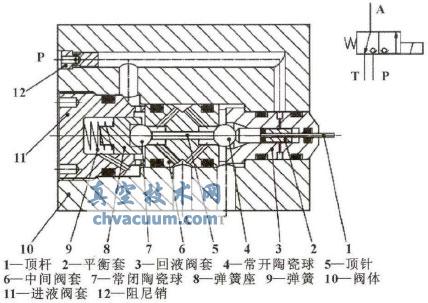

图1为设计的一款大尺寸的电磁球阀阀芯的结构图。

图1 电磁球阀阀芯的结构

其工作原理是:右端电磁铁得电产生的电磁铁推力作用于阀芯运动部件(1,2,4,5,7,8)上,阀芯运动部件克服阻力向左运动,使4与6形成的常开阀口逐渐关闭,6与7形成的常闭阀口逐渐开启,从而使工作口A口连通,电磁先导阀开启,高压油通向工作端;同理,当电磁铁失电时,在弹簧的弹力的作用下,阀芯运动部件向右运动,使6与7形成的阀口趋向关闭,4与6形成的阀口趋向开启,从而使P口与A口断开,A口与T口连通,电磁先导阀关闭,工作端的液压油回流至油箱。

阀芯动作时,由于阀芯运动部件中4与7有位置约束,使得组件part1(5,7,8)与组件part2(1,2,4)动作不会完全一致,则应分别对其进行建模分析。

2、电磁球阀阀芯的功率键合图

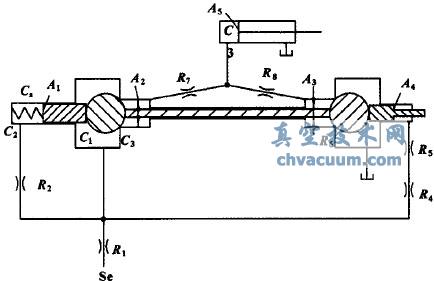

根据电磁球阀的结构与工作原理,忽略顶针5处的内泄漏,用液压缸与质量块模拟执行元件与负载,即可得电磁球阀的简化模型,如图2所示。其中R1-R8为相应流道、阀口或阻尼孔的液阻,C1-C3为对应容腔的液容,A1-A5为各截面的有效面积,Se为系统提供的恒定压力的液压源。

图2 电磁球阀的简化模型

根据电磁球阀的简化模型与其功率的流向,可建立对应的功率键合图,如图3所示。

图3 电磁球阀的功率键合图

其中P0为系统提供的恒定油压,Fc为电磁铁推力,Seo为弹簧预压缩力,Cs为弹簧柔度,I1、I2、I分别表示为阀芯运动部件part1、part2与负载的等效质量,Rw1、R分别表示常闭陶瓷球受到的稳态与瞬态液动力的液阻,Rw2、Rt2、Rf分别表示常开陶瓷球受到的稳态液动力、瞬态液动力与摩擦力的液阻。

3、电磁球阀的20-Sim建模与仿真

3.1、电磁球阀的20-Sim建模

20-Sim软件是一个主要面向机电液系统设计的一体化建模仿真平台,具有方程、方框图、图标与键合图四种建模方式,便于建立各种混合复杂的系统模型,它还提供了多种积分算法,提高了仿真速度,确保了结果的正确性。

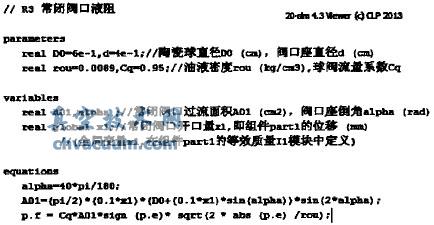

根据电磁球阀的功率键合图与状态方程,可方便的搭建对应的20-Sim键合图模型,如图3所示。电磁球阀采用子模型(VALVE,PART1,PART2)的模块化建模,各可变参数在子模块间通过全局变量进行参数的相互传递。根据阀芯结构的实际尺寸值与阀芯的流量方程、流量连续性方程、受力方程,可对图3中各元件的参数进行设置,建立各元件流变量与力变量间的相互关系。图4为常闭阀口液阻R3的参数设置。

图4 常闭阀口液阻R3的参数设置

由于20-Sim Viewer为试用版,不能保存数据,且电磁球阀功率键合图模型的元件多,定义繁琐,应该在每一个元件定义好后,把元件的设置复制并保存在文本文档中,方便以后调试时二次使用。

3.2、电磁球阀的性能仿真

用20-Sim软件进行仿真分析时,电磁铁给电时间段为0.01-0.07s,总仿真时间取0.14s,用Backward Differentiation(BDF)求解器进行求解,可得到电磁球阀的动态性能曲线。

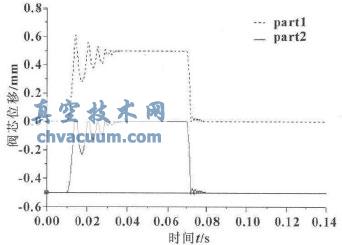

图5为电磁球阀的阀芯位移曲线。由图可知,构成阀芯运动部件的两个组件(part1与part2)运动不完全一致。在t=0.01s时电磁铁推力作用于顶杆上,组件part2与组件part1迅速一起向左运动,使常开阀口关闭,常闭阀口开启。当常开阀口的阀口开口量减为0时,组件part2与中间阀套碰撞,其开口量保持为0,而组件part1由于惯性继续向左运动,使常闭阀口开口量大于设定值0.5mm,然后在受到弹簧力的作用下,组件part1往回运动,直到组件part2碰撞后一起向右回弹。多次的来回振荡后,阀芯运动部件在t=0.38s时达到稳定。在t=0.07s时,电磁铁断电,阀芯运动部件在弹簧力的作用下,迅速复位。由于中间阀套的限位作用,组件part1复位时与中间阀套碰撞后反弹,而组件part2继续向右运动。当两组件断开接触时,组件part2受到总的向左的静液压力,使其减速后也反向运动,直到与组件part1接触后一起振荡,最终在t=0.078s时,达到稳定状态。

图5 阀芯位移曲线

从图5可知,两阀芯组件运动不完全一致, 难证了建模之前的分析,也凸显了分开建模的重要性。另外,阀芯从开始运动到稳定仅用0.28s,响应快,其超调量也较小,电磁球阀的动态性能较好。

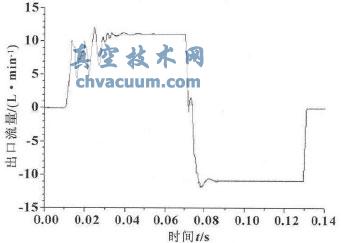

电磁球阀的出口流量如图6所示。可以看出t=0.01s时,常闭阀口慢慢开启,阀的出口开始有流量输出。但由于阀芯组件的振荡,阀口开口量也变化,使电磁球阀出口流量值有一定幅度的波动。在阀口开口量达到稳定值后,阀的出口流量也逐渐达到稳定值11L/min。当电磁铁断电,阀芯复位时,电磁球阀的出口流量迅速减为0。在负载重力的作用下,液压缸中的液压油,经小幅振荡后,回流至油箱。

图6 阀的出口流量曲线

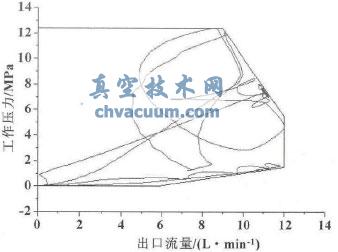

由于阀芯换向时,受到的液动力与液压卡紧力均与通过的流量和压力值有关,则电磁球阀只能在一定的流量压力范围内才能正常工作。图7为电磁球阀的工作范围曲线。从图7可以看出,该电磁球阀的工作压力范围大,输出流量值也大,最大可达12L/min,远远大于目前矿井常用的电磁球阀额定输出流量值(1.6L/min)。

图7 阀的工作范围曲线

3.3、结构尺寸对电磁球阀的性能的影响

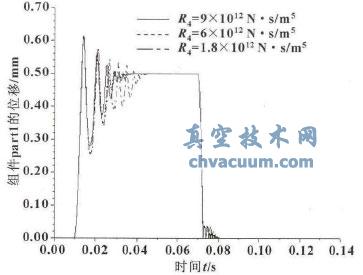

电磁球阀平衡回路上的阻尼孔,用于平衡阀芯上受到向左与向右的静液压力,使电磁铁推力仅须克服弹簧力、液压卡紧力、液动力,便可以让电磁球阀开启。电磁铁推力为50N时,把平衡回路上的阻尼孔的液阻R4设置为不同的值,仿真可得组件part1的位移曲线,如图8所示。

图8 不同的阻尼孔液阻时组件part1的位移曲线

由图8可知,在相同的电磁推力下,平衡回路上阻尼孔的液阻值越小,阀口开启至达到稳定时用时更长,响应变慢。则在保证响应时间不变时,平衡回路上阻尼孔的液阻值越小,所需的电磁铁推力变大。所以,在设计电磁球阀时,须反复校核设计平衡回路上的阻尼孔的结构尺寸,在保证良好的动态响应下,尽量减小电磁铁推力,从而降低对应的电磁铁设计要求。

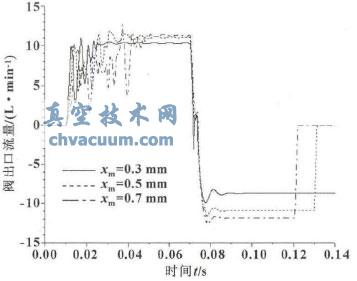

在相同压差情况下,阀芯最大开口量直接决定电磁球阀出口的最大流量值。改变阀芯最大行程参数xm,值分别设置为0.3、0.5、0.7mm,通过仿真即可获得先导阀出口的流量变化,如图9所示。由图9可知,随着阀芯行程的增加,电磁球阀的出口最大流量值也增加,但增加的幅度越来越小,稳定性也变差,响应时间变长。则在设计阀芯行程时,应合理选择阀芯行程值,使电磁球阀的出口流量尽量大,同时使电磁铁的衔铁行程偏小。

图9 不同行程时阀的出口流量曲线

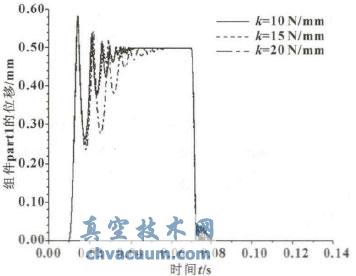

弹簧的刚度对阀芯位移的超调量、振荡次数、响应时间都有很大关联。改变弹簧刚度k值,分别设置为10、15、20N/mm,通过仿真即可获得电磁球阀组件part1的位移变化情况,如图10所示。由图10可知,弹簧刚度越大,其超调量越小,则常开阀口关闭时与中间阀套的碰撞也越柔和,增加了电磁球阀的寿命,但其达到稳定状态用的时间变长,响应变慢。则在选择弹簧刚度时,应在保证响应时间的情况下,尽量偏大选取,可增加电磁球阀的使用寿命。

图10 不同弹簧刚度时part1的位移

4、结束语

(1)通过20-Sim仿真可以看出,电磁球阀阀芯动作时,由于存在中间阀套的限位作用,组件part1与组件part2动作不完全一致,阀芯的振荡,导致电磁球阀出口压力与流量的波动,但其波动较小,响应时间快,动态性能较好。另外,电磁球阀的工作范围曲线区域大,最大输出流量值可达12L/min,远远大于目前矿井常用的电磁球阀额定输出流量值(1.6L/min)。

(2)电磁球阀平衡回路上的阻尼孔的尺寸对平衡阀芯受到的静液压力具有重要作用,合理的结构尺寸可减小电磁铁推车,从而降低对应的电磁铁设计要求。增加阀芯行程可增加阀的输出流量,但其增加效果越来越不明显。弹簧刚度值对电磁球阀的动态性能影响较大,应在保证响应时间的情况下,尽量选取较大刚度的弹簧,减小碰撞,从而增加电磁球阀的使用寿命。