基于SolidWorks真空开关触头的参数化设计

真空灭弧室作为真空开关的核心部件,对真空开关开断性能有着重要影响。真空灭弧室具有结构相似,尺寸大小不统一特点,开发其参数化设计系统,特别是实现真空灭弧室关键部件———电极触头参数化系统设计,对提高设计效率,缩短产品开发周期,减轻劳动强度有着重要意义。本文以三维造型软件SolidWorks 为开发平台,以VB( Visual Basic) 为二次开发工具,利用参数化系统建模法,对真空开关电极触头的进行参数化分析,并设计了其参数化系统。通过该系统可实现电极触头的自动建模与装配,极大地提高真空开关触头建模的速度,提高零部件设计的效率与质量。

真空开关是以真空作为绝缘和灭弧介质的开关设备。真空开关具有开断容量大、可靠性高、体积小、寿命长等诸多优点,使其在电力系统内得到了广泛的应用。真空灭弧室作为真空开关的核心部件,对真空开关开断性能有着重要影响,研究真空灭弧室性能成为真空开关领域重要课题。而电极触头是真空灭弧室主要工作零件,其结构和尺寸大小直接决定了真空灭弧室开断性能。因此,真空灭弧室厂家在真空灭弧室触头电极设计上投入大量的人力物力进行研究、设计及制作。在设计过程中,设计人员往往对每一个型号的触头进行重新建模,必将耗时耗力,大幅度降低了设计效率,提高了劳动成本。

随着计算机技术和模型参数化技术的发展,对零部件进行参数化设计,使只需设计人员根据用户的具体要求输入一些相关参数,系统便能实现快速自动生成触头模型成为可能。基于此,本文以真空灭弧室触头为研究对象,以SolidWorks 为三维实体建模软件平台,用VB 语言为开发工具,通过API(Application Program Interface) 技术来实现真空开关触头的参数化设计,从而实现快速、精确进行触头的三维实体造型。

1、二次开发方法

SolidWorks 提供了大量的OLE ( Object Linking And Embedding ) 对象,用户只需设置对象属性和方法调用,建立自己的应用系统,即可实现二次开发。目前,SolidWorks 二次开发方法主要有两种:

①程序参数化建模法,即完全通过编程实现三维模型的参数化设计。该方法要求操作者在充分了解零件功能的基础上,确定合理的建模顺序,以求能够简单有效的实现零件的建模。因此编程会相对复杂,但可实现复杂形体的零件建模。

②参数化系统建模法,即通过人机交互形式建模。该方法无需重复建模,只需通过界面选定设计变量,再利用VB 程序驱动设计变量,便可在已建立零件模型的基础上,通过修改零件尺寸参数便可实现零件模型更新的目的。该方法编程简单,通用性好,适用于结构相同、而尺寸不同的零件参数化设计。

真空开关触头具有结构相似,尺寸大小不同特点,适合参数化系统建模法。基于此,本文将采用参数化系统建模法实现其参数化设计,从而实现该系列触头的快速精准建模设计。

2、真空开关触头关键参数分析

触头是组成真空灭弧室的关键部件,其电极结构的选择和设计直接影响到真空灭弧室的性能,如开断能力、耐电压强度、关合能力和长期导通电流能力等。因此,触头材料选用、电极结构的选择和设计对真空灭弧室的性能起着决定性的作用。

2.1、触头结构选择

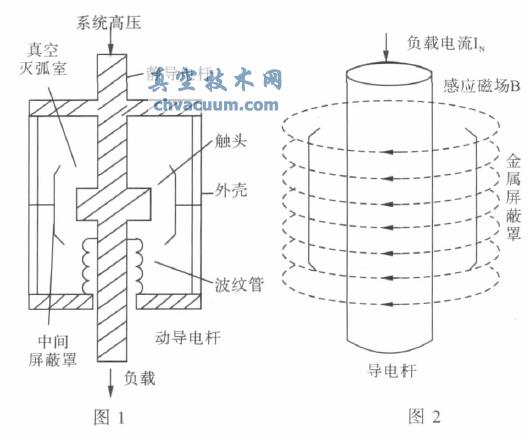

电极结构主要有圆盘形触头结构、螺旋槽横磁吹触头结构、单极纵向磁场线圈结构和多极纵向磁场线圈结构、杯状触头电极等。目前在国际上多采用杯状和纵向磁场的触头。该触头具有结构简单,电腐蚀率小、分断能力大和使用寿命长等优点,因此被广泛应用于电力系统。其中杯状触头结构,从产生磁场角度来讲,可分为杯状横磁与杯状纵磁结构。基于纵向磁场触头在开断能力和稳定性以及抗电蚀等方面所具有的优势,本文将针对杯状纵磁触头结构进行参数化设计,其触头结构如图1 所示。

图1 触头结构

2.2、杯状触头结构及材料

杯状触头电极分为杯座和触头两部分,在杯壁上开有许多倾斜的槽,形成许多触指。同时,为了保证触头结构的机械强度,需要在杯子里增加一支撑盘,以免杯子变形。其中,杯座材料选用无氧铜,支撑盘材料选用不锈钢材料。

常用的真空开关触头材料有钨基( 钼基) ,铜铋,铜铬系,铜-铁等几种。目前在中、高压真空灭弧室中,以CuCr 触头材料为主,采用CuCr 合金的配比,一般在CuCr25 ~ CuCr50 范围左右[16 - 17]。为了增加触头材料的耐用性、抗腐蚀性等,可以在CuCr合金系中添加新组元。

3、真空开关触头参数化设计实现

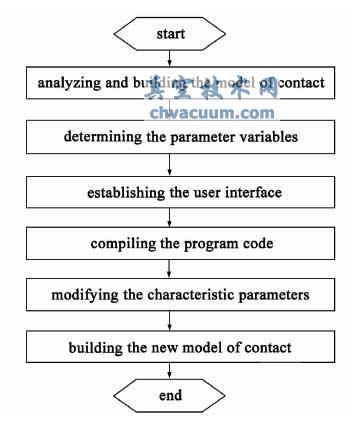

利用参数化系统建模法,对真空开关触头进行参数化设计的流程图如图2 所示。

3.1、分析触头结构特征,建立触头三维模型

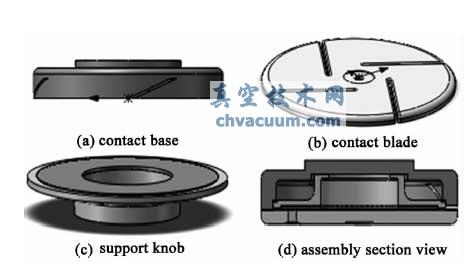

杯状触头由杯座、触头片以及支撑盘装配而成。

图2 触头参数化设计流程图

触头建模的时候,要分别对三个组成部分进行建模。同时建立触头各部分特征的时候,要确定建立各个特征的顺序,弄清每个特征怎样利用SolidWorks 的特征方法来建立,以保证所建立的特征尽可能的简单,使参数尺寸尽可能的少,便于自动建模。

3.2、标注触头驱动尺寸,确定参数变量

在建立完成触头各部分结构建模后,需要对各个驱动尺寸进行标注,比如触头直径标为d,触头片厚度h,斜槽数目m、斜槽宽度a,以及圆弧过渡半径r,便于程序编写。

3.3、建立用户界面,读取特征参数

用户界面的设计要遵循界面友好的原则。即:使用方便,界面易读,有灵活的提示信息等。建立的用户界面如图3 所示。针对用户来说,只需根据界面提示输入或选择各个设定好的变量,点击按钮“零件更新”即可实现触头的自动建模。

图3 触头建模用户界面

4、触头参数化设计系统实例应用

将该触头参数化设计系统应用到额定电压12kV,额定电流6300 A,额定短路开断电流80 kA 的真空开关的触头结构建模上。首先经过分析,考虑到额定电流6300 A 及要使真空灭弧室能够开断80 kA额定短路开断电流,则必须选用杯状纵磁场触头结构。其次,根据额定短路开断电流与触头直径关系的计算公式,以及将现有的12 kV 不同额定短路开断电流的真空灭弧室的触头直径和额定短路开断

电流之间关系绘制的曲线进行外延,确定触头直径为125 mm,综合考虑确定触头片厚度为7 mm。由于该断路器的额定短路关合电流在220 kA 以上,真空灭弧室触头间压力须在104 N 以上,分析计算决定采用内、外直径分别为50,58 mm 的支撑盘。根据斜槽数量与开断电流时产生的磁场强度的关系,经过分析优选杯座均布开4 斜槽。另外,触头开距根据经验选取11 mm,斜槽宽度选取1.8 mm,圆弧过渡半径选取4 mm。

利用触头参数化设计系统,用户需要根据界面提示,输入特征参数: 触头开距11 mm,触头直径125mm,触头片厚度7 mm,斜槽宽度1.8 mm,斜槽数量4,圆弧过渡半径4 mm,支撑盘内径50 mm,外径58mm,点击“零件更新”按钮,即可实现触头零件的自动建模和装配。最后保存触头模型,退出操作界面,即可完成触头自动建模的全部过程。利用触头参数化设计系统所生成的各个零件及触头结构剖面视图如图4 所示。

图4 触头零件及其装配体剖面视图

5、结论

通过分析触头各组成部分及其设计变量,以SolidWorks 为开发平台,以VB 为二次开发工具,并利用参数化系统建模法,研究开发了触头结构的自动建模和装配系统,以实现真空灭弧室零部件建模的参数化和自动化。该系统成功实现了额定电压12kV,额定电流6300 A,额定短路开断电流80 kA 的真空开关的触头模型的重建,结果表明了利用该方法可实现真空开关用触头参数化设计,且该方法具有使用方便简单,速度快,可靠性高等特点,可大量节省设计人员在建模和装配过程中花费的时间和精力,提高了设计效率,也必将更好地提高真空灭弧室零部件产品的标准化水平,对设计人员具有极大的参考价值和现实意义。