高压真空开关管黄斑现象的剖析

在使用高压真空开关管时,发现器件表面出现黄斑现象,不能满足焊接要求。经分析发现:对其金属零件进行双层电镀———镀镍和镀银,如果银层在0.7 μm 以下,在后序的焊接热处理过程中银层被熔化,原来均匀、致密的镀银层被重新分布后,银层变得不均匀,露出的镍占银的50%,在烘烤排气时露出表面的镍被氧化,呈现黄色现象,并进一步扩散到银层下面的镍区域,使银层与镍层结合不牢;银层在2 μm以上时,热处理后,出现银堆积现象,不能满足要求;银层厚度在1 μm~2 μm范围时,钎焊热处理后,即使露出8%左右的镍,镍不会氧化。

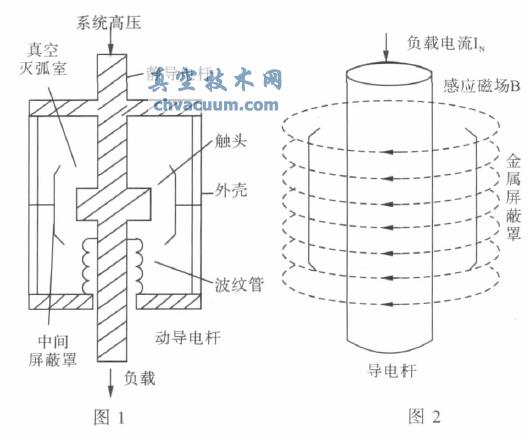

高压真空开关管为电真空器件,是构成电子组件的关键器件之一,起高压大电流快速闭合开关、控制开关导通时间的作用,已广泛地应用于电力、船舶、建筑、航空航天等各个领域。高压真空开关管为由陶瓷- 金属封接而构成的一气密性要求很严的器件,在其制造过程中,对构成高压开关管的零件要求进行相应的工艺处理,如陶瓷要进行金属化,金属零件要进行清洗、电镀等表面处理,从而满足陶瓷- 金属封接的要求,然后再进行零部件钎焊、组装成密封器件,最后上排气台———对高压开关管进行烘烤排气,到此完成了高压开关管的制造过程。在使用过程中高压开关管需要通过一定的方式与其它元件相连接,在连接过程中发现引线与高压开关管的金属表面焊接时,引线很容易脱落,并且当轻微的外力作用于金属表面时,金属表面还出现黄斑现象,该现象影响了高压开关管的质量和合格率,给生产带来了很大的经济损失。

为分析该现象,真空技术网(http://www.chvacuum.com/)发布此文主要介绍了原因分析过程———运用扫描电镜、X 射线荧光测厚等分析方法进行了分析,结合生产实践进行了相应的工艺实验,找到了引起黄斑现象的原因和解决措施。

1、黄斑现象与镀层厚度的关系

1.1、黄斑的微观形貌及成分分析

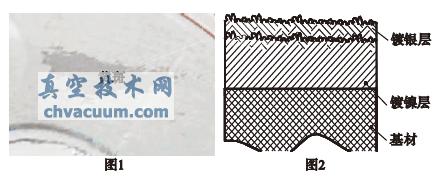

黄斑产生的位置是器件上的金属部分,见图1,该金属的构成见示意图2。

图1 器件上黄斑现象

图2 黄斑部分的金属构成示意图

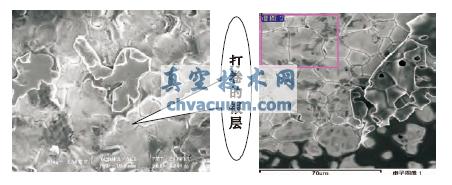

由黄斑的现象及示意图可知,黄斑现象可能是镀银层被氧化或镀银层脱落、现出镀银层下面的镀镍层,示意图的基材层现出的可能性非常小,因为上面有两层覆盖层:最上面为银层(厚度0.5 μm~3 μm),中间为镍层,厚度在15 μm 以上。为了探究黄斑处的成分及微观形貌,运用扫描电镜进行了分析,结果见图3 和表1:由显微形貌结果看表面的银层已出现打卷现象,由黄斑的成分分析结果看,银的重量含量从百分比看只有0.98,镍含量很高,达到93.25。

图3 黄斑的电镜微观形貌

3、结论

高压开关管的黄斑现象与镍层露出到银层表面有关,在试验中发现,当基材金属表面只覆盖单镀层———镍层时,经过烘烤排气后,镍层不会被氧化,因此也不会出现黄斑现象,而当金属表面覆盖双镀层镍层和银层时,在银层厚度偏薄时,镍露出表面,这种情况下镍层容易被氧化,出现黄斑现象,这与银、镍共同存在时,镍容易失去电子,使银得到保护的原因有关。