最小流量调节阀性能数值模拟分析

采用CFD 软件对研发的最小流量阀内部流场进行了仿真实验,得到了阀内压力、速度、振动和噪声的情况。分析结果表明,迷宫式节流阀芯通过多级转弯流道实现逐级稳定降压,能够有效的限制流速上升过快,防止由于压力突变引起的闪蒸、气蚀及冲蚀、振动和噪声的损害。

1、概述

超( 超) 临界( USC) 火电机组给水泵最小流量调节阀工作在高温、高压和高压差的恶劣工况下,受气蚀、冲刷、振动和噪声等影响严重。本文介绍了研制的最小流量调节阀内部结构特点,并采用计算流体力学( CFD) 软件对阀内流场进行三维数值模拟仿真实验和分析,获得了阀内部压力与速度分布和振动与噪声关系。对单层迷宫盘片内部流动进行了深入的研究分析,揭示了迷宫式阀芯降压节流的原理。

2、结构特点

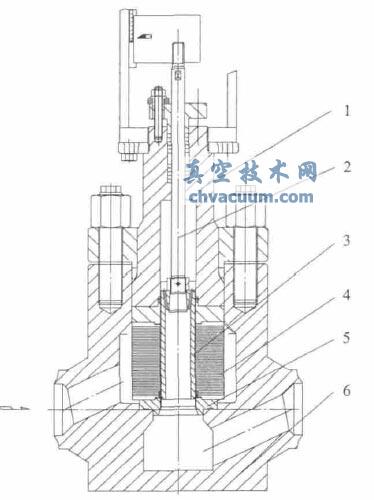

150Tz668Y-450W 型最小流量调节阀( 图1)主要由阀体、阀座、节流盘、迷宫式阀芯、阀盖、阀杆等部件组成。阀内采用的迷宫式多级降压节流组件是由多个迷宫式盘片采用特殊工艺制成的一体化结构,每一层单独的盘片上都由电火花刻蚀出多级拐弯的类似迷宫状的流道,流体在迷宫流道中曲折流动,可以实现多级逐步稳定降压、限制流速上升过快,真空技术网(http://www.chvacuum.com/)认为可以从而减轻流体对阀内件的冲刷,有效地防止闪蒸及气蚀危害,延长使用寿命。

3、仿真计算流程

3.1、建立流道模型

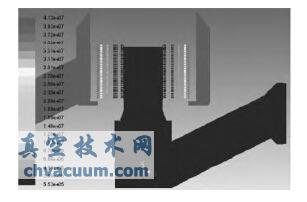

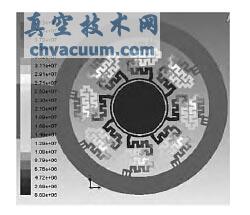

利用SolidWorks 三维实体建模软件,对阀腔内部流道建立了流道模型( 图2,图3) 。整体模型由外部阀腔流道,内部阀芯流道以及迷宫式盘片流道三部分装配组成。

1. 阀盖2. 阀杆3. 迷宫阀芯4. 节流盘5. 阀座6. 阀体

图1 最小流量调节阀

图2 阀内流道模型

图3 单层盘片流道模型

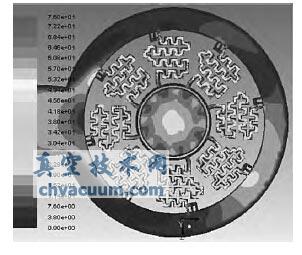

3.2、计算网格划分

流道模型网格由ICEM - CFD 软件划分生成( 图4) 。最小流量调节阀内腔形状和流动状态十分复杂,采用四面体/混合网格的方式,与自适应网格划分方法生成阀内流动区域贴体网格。为了计算结果更加精确,对每一层迷宫盘片中的拐弯流道分别进行了加密处理。

4、数值模拟计算及结果

选取实际运行工况中最为苛刻的一种,介质为高温水,其入口温度为138 ~ 187℃,介质平均密度为903. 9 kg /m3,边界条件设置为压力进口和压力出口,进口压力为41. 3MPa,出口压力为1. 3MPa,阀门开度为67. 1 %。在定常及不可压缩条件下,对流道模型中的流动在Fluent 中进行数值模拟求解。

图4 单层迷宫盘片网格

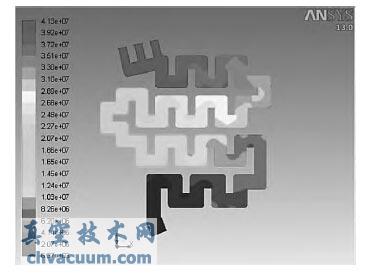

4.1、压力场分析

通过求解得到阀内流场的压力分布情况( 图5,图6) 。阀门进口、出口及中间阀芯流道压力分布均匀,中心流道压力最低。迷宫流道中流体由外侧流至内侧,入口处压力最大,出口压力最小,呈现出逐级下降的趋势,压力下降速率均匀,较好的达到了分段逐级降压的预期效果。

图5 Z = 0mm 截面压力分布( Pa)

图6 y = 253mm 水平截面压力分布云图( Pa)

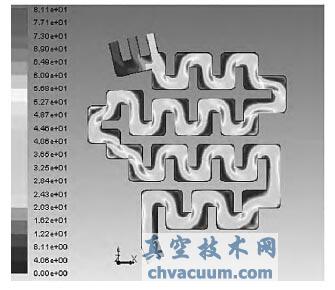

4.2、速度场分析

通过求解得到流场速度分布( 图7,图8) 。阀门内部流道结构复杂,致使速度分布不均匀。阀内整体流速较低,在拐角区域存在明显的低速区,迷宫盘片内流速由外侧入口向内侧出口逐级稳定上升,最大流速多发生在流道拐弯处。整体上流速呈现出平缓上升的态势,得到了有效的控制。

图7 Z = 0mm 截面速度分布( m /s)

图8 y = 253mm 水平截面上速度分布云图( m /s)

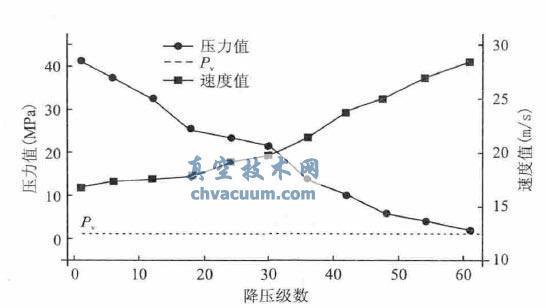

4.3、盘片降压限速分析

迷宫盘片8 条流道呈中心对称排列,取其中的单个流道建立模型进行深入分析。得出迷宫流道内压力与速度局部放大图( 图9,图10) 。从流道入口面开始,每隔五级拐弯测定流道截面平均压力与平均速度,绘制成盘片内部压力及速度曲线( 图11) 。

图9 迷宫流道压力场局部放大图( Pa)

图10 迷宫流道速度场局部放大( m /s)

由分析结果得出,盘片流道中的流体几乎每经过一级转弯流道,压力就比较均匀的下降一个等级,下降多级拐弯将整体上一次大压降分解为多次的小压降,将压力突变改为压力渐变,使流体压力均保持在饱和蒸汽压Pv以上,能够有效的避免闪蒸和空化现象的发生,防止气蚀损害。流速分布比较均匀,在接近出口处后半段流道内流速上升相对较快。经测算盘片内部流道平均流速V = 25. 1m /s,入口面平均流速V1 = 16. 65 m /s,出口面平均流速V2 =28. 42m /s,在30m /s 的限制范围之内,表明多级拐弯迷宫式盘片能够取得良好的限速作用,减轻振动及噪声危害。

图11 盘片内部压力及速度曲线

4.4、噪声分析

调节阀( 工作介质为液体) 的噪声主要是流体流过阀门节流区产生高压降,引起介质流速变大,产生湍流和涡流,导致阀体振动剧烈、噪声严重,此类噪声也称为液体动力噪声。高压差下调节阀液体动力噪声往往会超过相关标准的限制值。对调节阀所产生的液体噪声进行理论预测,能为相关结构的改进提供参考。

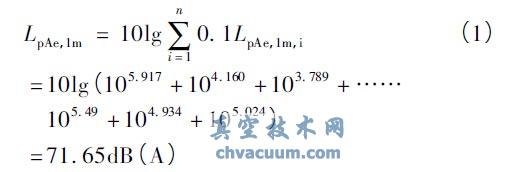

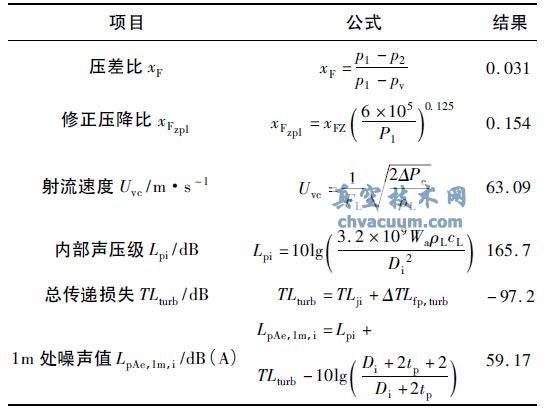

以迷宫盘片单流道每一级前后的压力大小,为最小流量调节阀噪声的预测提供相关数据。以第一级计算为例,其进口压力41. 3MPa,出口压力40. 0MPa,饱和蒸汽压为PV = 476kPa,压力恢复系数FL = 0. 85,质量流量q = 151. 99kg /s,管道壁厚tp= 4. 35mm,主要如表1 所示。

通过计算可得迷宫盘片第一级辐射总声压级为59. 17dB。其他各级采用同样的计算方法。迷宫盘片共55 级。最后对不同级数总声压叠加,LpAe,1m为

通过叠加计算得出最小流量调节阀在阀体下游1m 处辐射噪声的总声压级为71. 65dB(A) ,满足标准GBJ 87 - 1985 对噪声90dB( A) 的要求,故针对此工况下可以采用多级降压迷宫盘片。

表1 迷宫盘片第一级噪声理论计算

5、结语

采用CFD 软件对150Tz668Y - 450W 型最小流量调节阀内部流场进行三维湍流数值模拟计算,结果表明,多级降压迷宫盘片的结构设计合理。

(1) 在40MPa 的高压差条件下,由特殊结构的多层迷宫式盘片叠加组成的迷宫式降压节流阀芯能够使流体在多级拐弯流道中逐渐消耗能量,实现分段多级降压,限制流速过快的预期目的。将常规调节阀内部的压力突变改变为压力渐变,能有效地防止和减轻闪蒸气蚀的危害。

(2) 借助CFD 计算流体力学软件对阀内流场进行仿真实验,能够较为准确地获得流场内部各个位置的压力、速度等流动参数并进行分析。采用CFD 软件辅助设计可以加快研发周期,减少研制成本,为最小流量阀的研究提供参考,为该产品的国产化方案实施奠定一定的基础。

(3) 从噪声预测计算结果中可得出各种参数对液体动力噪声的影响,其中压差和速度的影响最大,速度越高,噪声越大。压差越大,噪声越大。