循环流化床锅炉J阀振动原因的冷态试验分析

循环流化床电站锅炉已经得到了广泛的应用,而J阀是循环流化床锅炉的关键部件,担负着将分离器分离的物料回送到锅炉中,J阀能否正常工作是影响锅炉安全生产的重要影响因素,但是在实际运行中,J阀往往出现堵塞、振动大等现象严重威胁锅炉安全运行。为此在一冷态试验台上,开展了J阀振动原理的试验研究。试验证明:J阀的振动与阀内流动方式密切相关。试验结果为J阀在不同运行工况下,处于不同的回料状态。由于工况的变化带来了不同回料状态的转换,从而引起J阀振动。通过试验有助于循环流化床锅炉J阀现场运行的监视,进而减少J阀的振动现象。

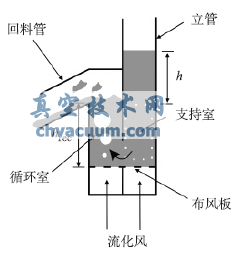

循环流化床燃烧技术已经广泛的应用在电站锅炉,而回料阀作为循环流化床锅炉的关键设备,担负着将分离后的床料及煤炭颗粒回送到炉膛的重要任务,其工作状态往往影响到整个锅炉的正常运行。其中在大型循环流化床锅炉中J阀应用最为广泛。如图1所示,典型的J阀由支持室、循环室等部件组成,J阀在运行中往往出现很多问题,其中J阀的堵塞问题最为普遍,在文献中可以发现,包括75t/h、440t/h、410t/h不同容量的锅炉均出现了堵塞,结焦问题,而堵塞的原因往往是由于立管浇注料脱落造成的。至于脱落的原因,一方面是浇注料的铺装质量问题;而另一方面,本文认为J阀的振动现象也是J阀内浇注料脱落的重要原因。虽然很多学者也观察到的J阀的振动,但是对于振动原因没有进一步的研究。本文利用循环流化床锅炉冷态试验台,通过试验分析,重点研究了J阀的回料方式,从而阐明了振动的原因,并提出了减少振动的方法。本文的研究成果有助于对现场设备工作原理的理解,减少J阀振动现象。

图1 J阀工作原理及结构图

1、试验台介绍

1.1、试验台

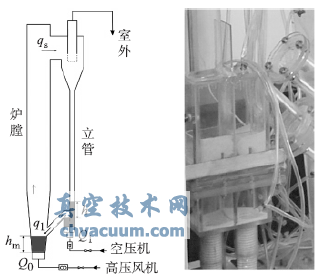

试验在一个冷态循环流化床锅炉(CFB)试验台开展,如图2,整个试验台由1台125MW的CFB锅炉模化而来,炉膛截面积280mm×300mm高度为3m,旋风分离器将分离下的粒子通过立管送入J型回料阀,J阀与炉膛布风板均采用钟罩型风帽,整个试验台有2套送风系统,由1台高压风机给炉膛送风,风量采用皮托管测量。另外,通过空压机向回料系统单独送风,回料风在经过一玻璃转子流量计后,由1个三通分两路送入回料风室。试验中物料采用的是玻璃微珠,其主要成份为二氧化硅,真实密度2500kg/m3,粒径范围dp为0.112~0.140mm,炉膛内静止料位hm为100mm。试验中增加了旋风分离器内中心管长度,提高了分离效率,能够保证将进入旋风分离器的物料全部分离下来,在试验过程中,没有物料的损失。

图2 试验台及试验J阀照片

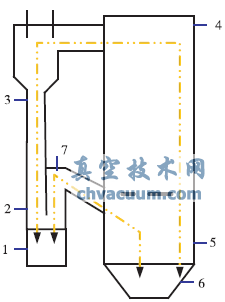

1.2、压力测量系统

试验台主要压力测点为:主流化风室、布风板上部、炉顶、分离器、立管、回料风室、支持室、回料室等,如图3所示。在取样管处放置有海绵,可以防止物料将取样管堵塞;每个取样管都连接到压力变送器,将压力信号转变为标准的1-5伏的电压信号,再经数据采集卡采集后,输入计算机进行分析。试验所用的变送器分别为BP-801K、YSD-HADU。采用的数据采集卡为美国NI公司NI USB-6008,基于USB的12位,10kS/s多功能数据采集卡,进行数据采集。

1—回料送风室;2—支持室压力;3—分离器下部;4—炉膛顶部;5—布风板上部;6—主风室;7—循环室上部

图3 试验台主要压力测点分布图

2、回料状态及压力判断

2.1、回料状态

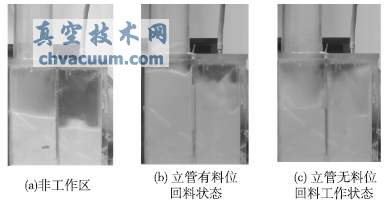

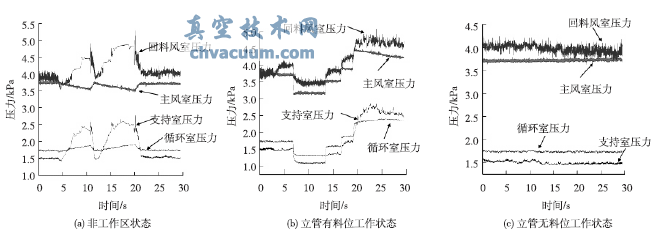

经过试验观察及压力测点数据的分析,回料的状态可以分为3类:非工作区、立管有料位工作区、立管无料位工作区。非工作区,在J阀中表现为回料停滞,回料风无法将物料回送到炉膛内,其调节过程为,在一定的主流化风下,即保持床内负荷不变,逐渐减小回料风量,可调节到这一工况,如图4(a)。立管有料位工作区,在J阀中表现为:在立管中维持有料位、主风量、回料风量发生变化时,立管中料位会相应改变,自由表面表现为波浪状的移动床的流态,而循环室内流态为鼓泡床;调节过程为,在一定的主流化风下,即保持床内负荷不变,逐渐增减回料风量,可以调节到这一稳定工况。如图4(b)。立管无料位工作区,表现为,在立管中维持不了料位,且在支持室、循环室内料位相等,均表现为鼓泡流化状态,调节过程为,在一定的主流化风量下,即保持床内负荷不变,逐渐增大回料风量,可以调节到这一稳定工况,如图4(c)。

图4 试验J阀不同的回料状态

2.2、不同回料状态的判断方法

上述的回料状态是通过观察J的工作表现而确定,对于现场运行的J阀是无法进行试验观察的,必须找到有效的回料状态判断方法,才能分析实炉的运行状态。本文采用根据压力J阀试验系统的压力变化进行有效的确定,在图3的压力测量系统中,其中2号、7号位置的压力是特别设置的,在实炉中并没有设置相应位置的测点。在图3中,可以看到回料风室与主风室是有分别通过支持室和循环室2条气流通道可以相连,J阀内部物料的流动状态,能够影响到气流通过的阻力,由于主流化风量远远大于回料风量,流动阻力变化时会影响到回料风室压力(1号)的变化。而2号位置,为支持室中部,当立管中存在料位时,2号压力测点可以测量料位的高度。

不同回料状态的判断,非工作区,此时在循环室内物料不发生流化,但有时也产生个别的鼓泡,基本上不会形成回料,而回料风只是穿过这个固定的物料层,流量很小,此时回料风室和主流化风室的空气通路会被阻断,回料风室的压力会上升,超过主流化风室,如图5(a)所示,同时由于没有回料返回在炉膛内,在立管中回料的料位不断上升的情况,所以支持室的压力也不断的上升,由于物料进入立管中,导致炉膛物料量减少,主风室压力降低,而循环室压力等于炉膛回料口处压力,压力升高,图5(a)显示J阀2次非工作区状态,其中2次非工作区的过渡过程为突然大量回料过程,表现为立管料位压力突然下降,主风室压力突然升高,通过各点压力的综合分析,可以判断出这种回料的运行工况。图5(b)为立管有料位回料工作状态,从图中可以看到,由主流化风量逐步增加,主风室压力阶梯上升,炉膛出口进入分离器的物料增加,立管料位增加,支持室压力升高,J阀回料正常,回料风室与主风室气流通道畅通,回料风室压力保持不变。图5(c)为无料位回料工作状态,从图中可以看到由于整个系统气流的通路比较通畅,不会产生某个部位物料停滞,所以也不会产生压力的突然增加,系统运行平稳。

图5 根据系统压力分布判定不同回料状态

3、振动原因分析

J阀表现出不同的回料状态,而从系统压力的综合分析可以判断出相应的状态变化,从图5(a)中可以发现,当回料状态发生突然的改变,造成物料大量的迁移,带来系统压力大幅变化的同时,也产生了系统的振动。如在实炉运行时,当负荷变化时外循环量变化,回料风量没有及时相应变化,造成J阀回料量的没有改变,立管中的料位发生变化,J阀回料状态可能瞬时从立管有料位状态变化为无料位状态,造成大量床料进入炉膛,引起J阀的振动。又如,对于两分离器、回料装置的锅炉,在2个分离器之间,存在着不同的负荷比,可能使分离负荷瞬间从一个分离器移到另一个中,造成相应立管中料位的剧烈变化,从而也引起回料状态的快速变化,造成J阀的振动。

4、结语

通过J阀回料状态的试验研究,提出了J阀表现出回料停滞、立管有料位回料、立管无料位回料的运行状态,并增加了J阀支持室、循环室压力测点,通过J阀系统压力测点的综合分析可以判断出相应的回料状态,并指出J阀的振动是由于回料状态的瞬间转化而形成的。建议循环流化床锅炉设计和制造单位,在实炉中增加J阀支持室压力,可以实现对于J阀运行状态的有效监视,及时调整减少J阀的振动现象。