热风阀节能技术的分析与研究

1、概述

热风阀安装在高炉系统热风炉的热风支管上,用于送风系统的启闭。热风炉送风时阀门开启,燃烧期间阀门关闭。热风阀的工作温度为1200~1300°C,工作压力为0.4~0.5MPa。在高炉系统的正常工况条件下热风阀将产生一定的能量损耗,其中包括冷却水带走的热量、阀门外表面向大气散发的热量及供水用的电能等。正确认识和使用高炉系统热风阀是实现节能降耗和文明环保生产的重要措施,对于系统的正常运行,设备热效率的提高及能源的合理利用等具有重要的作用。

2、热风能量损失计算方法

2.1、冷却水带走的热量

在冷却水供水并冷却热风阀密封面及阀门本体的过程中,冷却水带走的热量Q1为

Q1=CmΔt1 (1)

式中 Q1——热量(单位时间内冷却水带走的热量),J;C——比热容,kJ/(kg•K);m——质量(单位时间内冷却水的质量流量),kg;Δt1——冷却水温升,K

2.2、阀门外表面向大气散发的热量

阀门与环境之间的换热为对流换热和辐射换热,可视为将钢板置于无限大的空气中。由于阀门表面温度不超过100°C,辐射换热可忽略不计,则阀门表面向大气散发的热量Q2'为

Q2'=αFΔt2 (2)

式中 Q2'——热量(单位时间内阀门外表面向大气散发的热量),J/s;α——对流换热系数,W/(m2•K)

F——散热面积,m2;Nμm——努谢尔特准则;λ——流体的导热系数,W/(m•K);L——散热壁面的定型尺寸,m;k——表示定性温度为tm=(tw+tf)/2;tw——壁面温度,K;tf——远离壁面的流体温度,K;Δt2——流体与壁面的温度差,K;Δt2=tw-tf;ζn——由实验确定的常数;Gr——格拉晓夫准则;Pr——普朗特准则;g——重力加速度,m/s2;β——流体的容积膨胀系数;β=1/(tmk-1);ν——流体的运动粘度,m2/s

由定性温度查得流体的参数Pr、λ和ν代入式(2)求得Q2'。

根据实际工况,阀门表面温度不超过100°C,与外界为自然对流换热,对流换热系数α可简化为

α=1.13(Δt2)1/3 (6)

阀门外表面向大气散发的热量Q2为

Q2=Q2't (7)

式中 Q2——计算时间内阀门表面向大气散发的热量,J;t——时间,s

2.3、热风通过阀门时总的能量损失

热风通过阀门时的能量损失为冷却水带走的热量和阀门表面向大气散发的热量等能量损失的和Q总。

Q总=Q1+Q2 (8)

3、热风能量损失计算实例

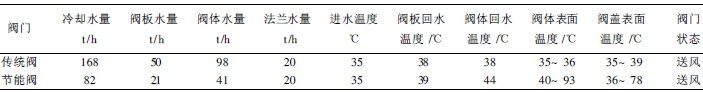

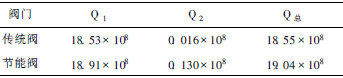

以通径1800mm的传统型和节能型热风阀为例,计算1h热风通过阀门时的能量损失。表1为某一高炉系统中阀门的实测数据。

表1 传统阀门与节能阀门水温及其表面温度

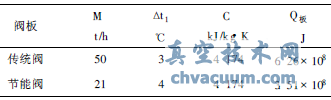

(1)将各参数带入式(1),得出阀门阀板及阀体冷却水在1h带走的热量冷却水带走的热量(表2和表3)。

表2 阀板冷却水带走的热量Q板

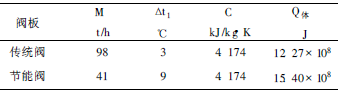

表3 阀体冷却水带走的热量Q体

冷却水带走的总热量Q1为阀板和阀体冷却水带走的热量,即Q1=Q板+Q体(表4)。

表4 阀门冷却水带走的总热量Q1

计算结果证明,节能阀门冷却水温升高,带走的热量并不比传统阀门少。

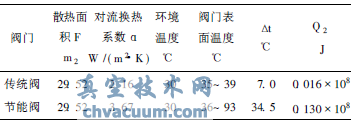

(2)将各数值带入式(7),得阀门表面在1h的散热量Q2(表5)。

表5 阀门表面散热量Q2

(3)热风通过阀门的能量损失为冷却水带走的热量和阀门表面向大气散发的热量,能量损失之和Q总见表6。

表6 热风通过阀门时总的能量损失Q总

通过上述计算得出,目前的节能阀不能减少热风通过阀门时的能量损失。

4、阀门用电量的比较

由于节能阀冷却水量小,用于水循环的水泵的电能得到节约。

式中 E——电能,J;V——冷却水的速度,m/s;h——冷却水的提升高度,m

在冷却水速度和提升高度相同的情况下,冷却水量m的减少,使用的电能E减少。设传统阀所用电能E为1,冷却水速度V、高度h与节能阀相等,得出节能阀电能(表7)。

表7 水泵耗用电能比较

5、计算结果分析

计算结果证明,目前国内的节能阀与传统阀相比,不论冷却水带走的热量还是阀门表面散失的热量并不比传统阀门少,甚至更多。说明热风管道上使用节能热风阀并不能同比提高送风温度,仅节省了电能。按传热理论分析,水冷却比空气冷却效率高,即带走的热量应相对更大。

5.1、阀门表面温度对比

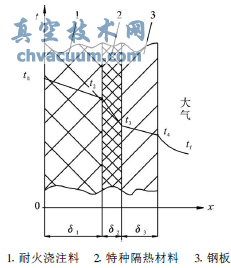

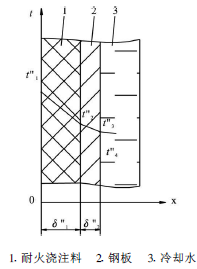

(1)节能阀阀盖和阀体大面为大平壁稳态传热(图1)。

图1 节能阀阀盖、阀体大面传热

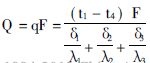

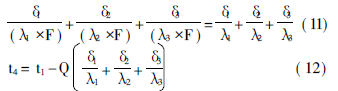

根据平壁传热公式

设F=1,则

式中 Q——导热量,W;q——热流通量,W/m2;t1——耐火浇注料热表面温度,K;t4——钢板冷表面温度,K;δ1、δ2、δ3——分别为耐火浇注料、特种隔热材料和钢板的厚度,m;λ1、λ2、λ3——分别为耐火浇注料、特种隔热材料、钢板的导热系数,W/(m•K)

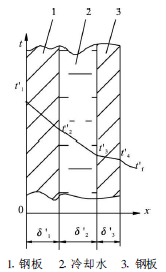

(2)传统水冷阀阀盖和阀体大面为大平壁稳态传热(图2)。

图2 传统水冷阀阀盖、阀体大面传热

图1和图2具有导热的相似性,可导出式(13)。

式中 t1'——钢板1热表面温度,K;t4'——钢板2冷表面温度,K;Q'——导热量,W;δ1'、δ2'、δ3'——分别为钢板1、冷却水和钢板2的厚度,m;λ1'、λ2'、λ3'——分别为钢板1、冷却水和钢板2的导热系数,W/(m•K)

图3 阀板热传导

对比式(12)和(13)可知,虽然钢的导热系数远大于耐火材料的导热系数,但是,冷却水的导热系数很小,在温度超过160°C后随着温度升高而降低,导致阀门有水冷却时比无水冷却时总热阻更大,并且水是流动的,会带走一定的热量。所以,水冷阀门表面温度比无水冷的阀表面温度低。因此,计算水冷却阀门的表面温度时应考虑冷却水带走的热量。由于传统水冷阀门采用了水冷却,所以表面温度较低。阀门表面散发的热量少。

节能阀阀板冷却,阀体密封水环冷却,其他部位不冷却。传统水冷阀阀板冷却,阀体、阀盖冷却,并且阀体、阀盖共用一套冷却水,即从阀体出来的冷却水再冷却阀盖。所以,阀门的冷却水温升,即是阀盖出水的温升。

5.2、冷却水带走的热量对比

由Q=CmΔt知,冷却水量的大小、冷却水温升的大小决定了冷却水带走热量的多少。

阀板冷却水温升可参照式(12)的导出过程,导出式(14)。

式中 t1''——耐火浇注料热表面温度,K;t3''——钢板冷表面温度,K;Q''——导热量,W;δ1''、δ2''——分别为耐火浇注料和钢板的厚度,m;λ1''、λ2''——分别为耐火浇注料和钢板的导热系数,W/(m•K)

在热量Q''及耐火浇注料热表面温度t1''一定的情况下,钢板表面温度t3''与耐材的厚度成反比,与耐材的导热系数成正比。因此,降低冷却水温升,必须加大耐材厚度,减小耐材导热系数。

6、热风阀节能研究方向

提高节能阀的节能效果需要从冷却水道布置、耐火材料的隔热性能及隔热材料的使用等方面研究和改进。

(1)冷却水道布置合理的冷却水道分布,适当的冷却水流速,可使阀门冷却均匀,冷却水得到充分利用。即取得最佳水速,减少水的流量,控制水的温升。

(2)耐火材料的隔热性能阀门在开启或关闭状态下,节能措施都在于控制水升温和减小水量。水升温的热源为通过阀门的热风,热量传递的方式主要依靠热对流及热传导。加大水冷却腔与耐火材料之间的热阻,选用导热系数较低的耐火材料和增加耐火材料的厚度是增大热阻的必要措施,也是降低阀门表面温度的有效措施。但耐火材料厚度的增加受几何尺寸的限制,因此,耐火材料的隔热性能是制约热风阀降低热风能量损失的关键因素。因此,研制轻质高强耐火材料是阀门减重、节能和长寿的关键。

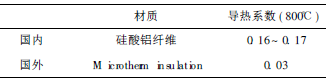

(3)隔热材料的使用在节能热风阀中,降低冷却水量,甚至阀体、阀盖不加水冷却,仅靠耐火材料隔热是不够的,国外阀门中已普遍在耐火材料与阀门钢体间增加一层纤维性高隔热材料。我国研制的节能热风阀也采用了此项技术,但其隔热材料的隔热性能与国外的相比还有待改进(表8)。

表8 国内外阻热材料性能比较

7、结语

为实现高炉系统热风阀的节能降耗,在降低冷却水量的工况下,必须控制冷却水的温升,减少冷却水带走的热量。同时,应采用高性能的隔热材料抑制热量向阀门本体的传导和阻止热量向阀门体外的散失。