自力式温控阀流场的数值模拟及优化

以自力式温控阀为研究对象,应用CFD软件对其内部流场进行了三维数值模拟,找出温度场分布的不足之处并加以优化,结果表明在感温包中部加设节流挡板能够使其周围温度场均匀准确,更有利于温控阀对流体温度的精确控制。

1、前言

自力式温控阀是一种全自动的流体温度和流量控制装置。它的作用是当两种温度不同的流体分别通入阀腔,通过温控阀内件自动调节两者的流量,使出口温度保持恒定,而无需外加驱动和控制装置。作为一种新型阀门,温控阀在我国的应用日益广泛,主要应用于电站发电机组和离心压缩机组等大型的高速回转机组的轴承润滑冷却系统以及其它对流体有温度控制要求的系统中,它具有结构简单、性能可靠和节能等优点。

用于自力式温控阀的感温元件有不同的类型,如形状记忆合金、双金属片等,但是目前较多采用的是蜡质感温元件。迄今,国内外对采用蜡质感温元件的自力式温控阀多从感温包和机械结构的角度进行分析研究,而很少应用数值模拟软件对温控阀的流道温度场分析。本文应用CFD软件FLUENT对某型号的温控阀进行数值模拟,对其温度场进行详细的分析,以及对流道进行优化,使其能够更好地发挥恒温控制的作用。

2、自力式温控阀的结构及工作原理

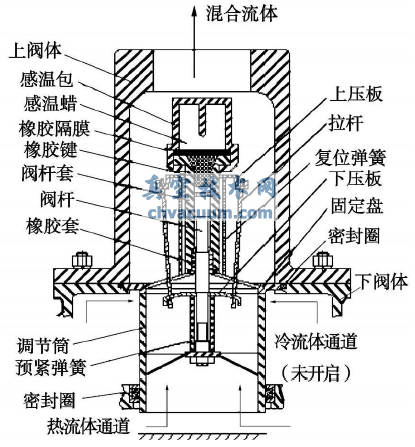

某一型号自力式温控阀的结构如图1所示。感温包是核心部件,它既是流体的感温元件,又是阀门的驱动元件,由感温蜡与铜沫混合物组成,其中铜沫主要起导热作用,可使感温包内、外的热量快速传递及均匀分布。驱动力基于温度升高时蜡熔化的体积膨胀。感温蜡的体积变化被锥形橡胶键放大,并传给阀杆,改变调节筒的位移量,进而改变冷热流体的流量,直到达到预定温度。感温蜡与橡胶键之间设有一层橡胶隔膜,起隔离作用。

图1 自力式温控阀结构示意

该自力式温控阀为三通阀,两进一出。热流体首先进入温控阀(此时冷流体通道还处于关闭状态),通过调节筒内腔流经感温包。当感温包感知热流体的温度高于设定温度值时,其内填的感温蜡发生相变,体积膨胀,通过推动阀杆使调节筒产生位移,同时打开冷流体通道(热流体通道变小),于是冷流体流入温控阀,并与热流体进行混合。冷、热流体混合后,还要经过一小段空腔才到达感温包,通过热交换温度达到一定值后,混合流体再经过感温包与温控阀出口之间的空腔室,最终流出温控阀。反之,当混合流体温度随着冷流体与热流体的混合而下降时,感温蜡体积收缩,在复位弹簧的作用下快速关小冷流体进口通道,开大热流体进口通道,保证混合后的流体温度始格单元。

终维持在给定的温度值。由此可见,阀杆的位移是蜡质感温驱动元件温度的函数。温度变化使阀杆和调节筒不断运动,调节冷热流体的流量,实现对混合流体的温度控制。

3、计算模型及网格划分

利用SolidWorks三维实体建模软件,对图1所示的调节筒以上的阀腔流道建模。为模拟冷热流体在阀腔内混合后的温度场状态,取某一时刻冷热流体比例为1:2的调节筒开度进行建模。在建模中略去弹簧和拉杆等阀内零部件,以便简化计算。应用计算流体力学软件FLUENT的前处理器GAMBIT软件对计算模型进行网格划分,如图2所示,整个流道共划分为39339个四面体网。

图2 模型的网格结构剖视图

4、计算结果及分析

本文所求解的基本方程是三维不可压N-S方程,湍流模型采用标准k-E模型。离散方程的求解方法采用非结构网格上的SIMPLE算法,一阶迎风格式。速度压力场采用隐式的全场迭代解法。温控阀内的流质为某牌号压缩机润滑油,边界条件为速度进口和自由流出口,设定冷热流体的进口流速均为0.5m/s。冷流体温度为295K,热流体温度为325K。

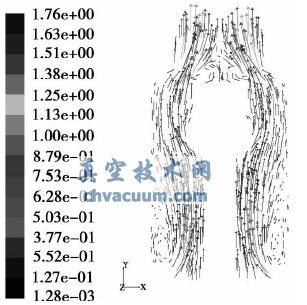

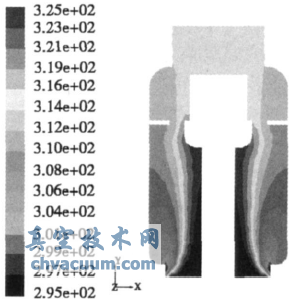

应用FLUENT软件对温控阀流道模型进行数值模拟,得到对称面上的速度矢量图和温度分布云图,如图3、4所示。从图中可以看出,阀门内的流场参数基本呈轴对称分布,这是由于计算模型是轴对称的,但流体处于湍流状态,流动非常复杂,因此不可能呈现完全轴对称,但总体上基本形成轴对称分布。从图中还可以看出,进口的冷热流体经过阀内一段空腔的混合后,温度逐渐均匀,有利于感温包感知真实准确的混合流体温度。但混合效果并不十分理想,温度分层仍很明显,从感温包向外温度逐渐降低。感温包顶部流体混合剧烈,但温度场也并未因此而很好地改善。根据理论计算,本例中混合后的平均温度是315K,但是,从温度分布云图可知,感温包所处的温度环境明显高于混合平均温度,感温包周围的温度约为318K左右,这是由于感温包处的流体混合还不够充分,因而感温包周围流体温度偏高,而壁面流体温度偏低,这样就会导致感温包对出口流体温度控制产生误差。为了提高温控阀控温的准确性,有必要对流道进行改进,以便使感温包周围的温度更接近混合流体的平均温度。

图3 速度矢量图

图4 温度分布云图

5、流道优化

由于自力式温控阀感温包周围流场混合不够均匀,需要加强阀腔内冷热流体混合的力度,因此考虑在阀腔流道内加设节流挡板。为对比挡板位置对节流混合效果的影响,分别在感温包中部和下部加设挡板,建立了模型一和模型二。

对改进流道进行数值模拟,得到改进后流场的温度分布,如图5、6所示。加设节流挡板后,感温包所处的温度环境明显改善,感温包几乎完全处于315K温度的包围之中,这是流体均匀混合后的准确温度。说明加设挡板后,非常有利于感温包对温度的准确感知,并且,模型一的改进效果要明显好于模型二。

图5 模型一的温度分布云图

图6 模型二的温度分布云图

图7为模型一的速度矢量图,从图中可以看出,由于挡板的存在,大大加强了感温包周围流体的剧烈混合,因而能使感温包周围的温度场变得均匀,使其能够准确感知温度进而更好地控制混合流体的温度。

图7 模型一的速度矢量图

由于加设了节流挡板,阀内流体阻力会有所增大。阻力损失可以通过数值模拟计算得到的阀门进出口压力损失来衡量,如表1所示。从表中可以看出,加设挡板后阀门进出口压力损失有一定增大,即阀门阻力增大,且模型一的压力损失稍大于模型二。但是,因加设挡板而引起压力损失的增幅并不大(由无挡板的1.0%增为模型一的1.8%),而对于自力式温控阀来说,感温控温的准确程度是其主要性能方面,感温包周围温度场的均匀准确更为重要,加设挡板能使温度场更加均匀,能够更好的增加感温包的控温准确度,因此加设挡板更有利于提高温控阀的使用性能,并且以感温包中部加设挡板的流道模型性能最优。

表1进出口压力损失对比

|

计算模型 |

无挡板 |

模型一 |

模型二 |

|

进口压力(Pa) 出口压力(Pa) 压力损失(%) |

101647.2 100638.9 1.0 |

101647.7 99769.8 1.8 |

101646.3 100017.2 1.6 |

6、结论

(1)通过对自力式温控阀流场的数值模拟,能够详细掌握阀内温度场分布状态,发现流场缺陷,这有助于温控阀的优化设计,具有非常重要的实际意义;

(2)在感温包中部加设节流挡板,虽然小幅度增加了一些阻力损失,但能够使感温包周围流体充分混合,使其周围温度场明显均匀准确,更有利于温控阀对流体温度的精确控制。