基于SolidWorks与ANSYS的阀门电动执行器超声焊接设计与底座性能研究

介绍了超声焊接原理及焊线设计,利用SolidWorks软件建立阀门电动执行器主要部件及装配模型,运用ANSYS软件对阀门电动执行器模型进行应力分析,对比屈服强度,为改善其结构特性提供了理论依据及参考。

利用SolidWorks软件实现了阀门电动执行器主要部件及装配的实体建模,用ANSYS软件分析了阀门电动执行器底座的Z向最大位移和最大应力,以此来对超声焊接设计进行检测,保证阀门电动执行器外壳结构的稳定性,降低焊接故障率。

1、阀门电动执行器的塑胶超声焊接设计

(1)塑胶超声焊接原理

塑胶超声焊接是由发生器产生20kHz(或15kHz)的高压、高频信号,通过换能系统把信号转换为高频机械振动,加于塑料制品工件上,通过工件表面及内在分子间的摩擦而使传送到接口的温度升高,当温度达到此工件本身的熔点时,工件接口迅速熔化,继而填充接口间的空隙,当振动停止,工件同时在一定的压力下冷却成形,便达到完美的焊接效果。各种热塑性胶件均可使用超声波熔接处理,不需添加溶剂或粘结剂。

超声焊接原理见图1。一般来讲,超声塑胶焊接时,焊头一般选用质量较轻,强度较好,耐摩性强,超声传导较优秀的金属材料铝。

图1 超声焊接原理

1.焊头 2.振幅变压器 3.焊头做正弦轴向振动 4.超声零件 5.振幅

(2)阀门电动执行器外壳材质

阀门电动执行器外壳部分作为齿轮传动系统以及电路控制部分的载体,结构强度要求大,壁较厚,结构形状较复杂。由于不同的塑胶材料相互超声,严重时会产生根本无法焊接的现象,常用塑胶材料中可选30%PC+70%ABS作为阀门电动执行器外壳(即上盖和底座)的材质,PC为聚氯乙烯,ABS为苯乙烯-丁二烯-丙烯晴共聚物,PC与ABS的合成材料,兼有PC和ABS两者的优点,具有优良的成型加工性能,流动性好,强度较高(抗拉伸强度σb=56MPa,抗弯曲强度σw=86MPa),机械特性优良,热稳定性好。

(3)阀门电动执行器外壳的超声波焊接头设计

在阀门电动执行器外壳的超声波焊接头设计过程中,对于上盖与底座的超声线而言,需在其结构上留出能量导向器(即三角形小骨),可降低焊接能量并且缩短焊接时间,但是仍然会有小部分溢料,影响外观。通常为了防止溢胶而影响外观,将超声线做在止口内,可有效解决塑胶熔体的溢出。超声焊接存在错位的几率,考虑到阀门电动执行器的外观,在上盖与底座的焊接处留有美工线,不易在装配变形后引起上盖与底座发生错位,也不易刮手。为了方便焊接,美工线通常做在底座上。考虑到超声焊接时熔体易在上盖或底座的直拐角处集结,需在其拐角处用R角过渡。由于阀门电动执行器的上盖上附有电路部分,必然导致超声焊头与超声线的距离大于6.3mm,此类焊接方式为远场焊。远场焊不易使上盖和底座产生裂纹或者其他损坏。

在AutoCAD软件中可作出上盖与底座的焊线图纸(见图2)。

图2 上盖与底座的焊线

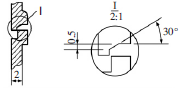

利用SolidWorks软件把上盖与底座的三维模型做出来,上盖与底座厚度均为2mm,它们的实体模型如图3。

(a)上盖模型 (b)底座模型

图3 上盖与底座三维模型

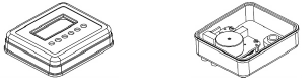

然后再利用SolidWorks软件做出阀门电动执行器其他部件的三维模型,并在SolidWorks软件中新建装配体,插入零部件,通过配合定位零部件使之相互定位。装配后的阀门电动执行器实体模型见图4。

图4 阀门电动执行器实体模型

2、基于ANSYS的底座性能研究

ANSYS有限元软件是融结构、流体、电场、磁场和声场分析于一体的大型通用有限元分析软件,它能与多数CAD软件接口,实现数据的共享和交换,例如SolidWorks,AutoCAD等,是现代产品设计中的高级CAE工具之一,应用广泛。本文利用ANSYS软件对阀门电动执行器外壳模型进行应力分析,可以相应地减少实验费用及设计时间。

(1)模型的导入及有限元模型的生成

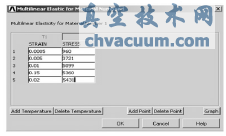

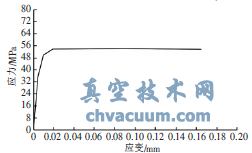

将SolidWorks创建的阀门电动执行器底座模型保存为.x_t格式,然后向ANSYS中导入底座模型。定义单元类型库时,在Solid45选项中,选择八节点四面体单元Brick8node45来计算三维应力。底座模型分析时选用三维的Solid45单元,不需要设置实常数。考虑应力分析中必须定义材料的弹性模量和泊松比,塑性问题中必须定义材料的应力应变关系。PC与ABS的合成材料,其弹性模量E=2.6GPa,泊松比μ=0.35,在定义材料模型属性窗口中的EX文本框中输入2.6e9,PRXY文本框中输入0.35。同时还需定义PC与ABS的应力应变关系(见图5)。

图5 定义PC与ABS的应力应变关系

再单击材料应力应变对话框中的Graph命令,则可得出相应的材料应力应变关系图(见图6)。

图6 材料应力应变关系图

用MeshTool工具对阀门电动执行器的底座进行网格划分,具体划分的结果见图7。

图7 对体划分的结果

即生成了阀门电动执行器底座的有限元模型。采用分块法生产网格,保证单元有较好的形态,在底座拐角处、输出孔和螺纹连接处等高应力区采用加密网格,以保证高应力区有较高的计算精度,整个底座共划分60983个单元,15174个节点。

(2)施加位移边界和位移载荷并求解

阀门电动执行器上盖与底座是通过超声波焊接连接的,超声焊头施加在执行器上的载荷通过上盖传递到底座上,此载荷施加在底座与上盖底部接触的平面上。而位移边界条件为底座底面所有方向上的位移固定。

选择底座底面,打开ANSYS中在节点上施加位移约束对话框,选择ALLDOF(所有方向上的位移),即ANSYS在选定面上施加指定的位移约束。同样再打开在节点上施加位移约束对话框,选择UZ(Z方向上的位移),在Displacementvalue文本框中输入3,即ANSYS在选定面上施加指定的位移载荷。再打开Sol'nControls命令,选中Everysubstep选项,在Timeatendofloadstep处输入1,在Numberofsubsteps处输入20,最后打开Solve中的CurrentLS命令进行求解。

(3)查看结果

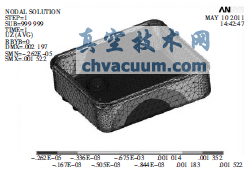

施加位移边界和位移载荷求解后,可查看底座的变形,底座的Z向变形图如图8。

图8 底座的Z向变形图

由底座的Z向变形图可知,底座沿Z轴方向上的最大位移(DMX)为0.002197mm,与之前设计的超声焊线在高度方向上基本没有位移冲突,故焊线高度方向上的尺寸设计合理。在查看完底座的Z向变形图后,还可得出底座的vonMises应变分布图如图9。

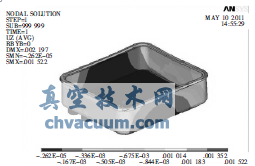

图9 底座的vonMises应变分布图

3、结语

(1)由应变分布图可看出最大应力发生于底座与上盖底部接触的平面拐角处,最大应力值为0.0015MPa,远低于材料的屈服强度,应力分布不均现象存在,但不足以对底座产生应力破坏。同时最大变形也符合工作要求;

(2)SolidWorks具有强大的建模功能,而ANSYS具有强大的数值分析功能,本文利用上述2种软件进行无缝连接,利用各自的功能特点分别建立模型和进行分析,提高了设计效率。