对本钢新1号高炉DN650放散阀存在问题的探讨

为了解决本钢新1号4747m3高炉炉顶DN650放散阀自开炉以来存在的关不严、关不到位、正常生产时突然开启(嵌缝)问题,针对本钢新1号高炉实际生产工艺及具体操作方法,分析了问题存在的原因,提出了解决问题的方法;采取了在关闭放散阀信号来后再延时切断动力源、对DN650放散阀液压缸进行改造、对DN650放散阀摆动压紧碟簧缸的倾动角度进行合理调整的方法;取得了自改造后至今未发生过上述问题的好成绩,达到了通过技术改进,避免事故重复发生的目的。

本钢新1号高炉是一座炉容为4747m3的大型现代化高炉,其正常生产时的炉顶压力为:0.25MPa,采用了当今世界上最先进的高炉炼铁工艺技术与设备,炉顶安装的4台DN650放散阀是由武汉策尔曼生产的,它的主要特点是:液压缸结合连杆机构的传动方式,推动“摆动压紧碟簧缸”带动阀盖实现开启、关闭的动作。而作用在放散阀阀盖上作用力的大小是由调整蝶簧力来决定的。其中,1号、2号、3号放散阀为高炉休风放散阀,4号放散阀为高炉整体处理煤气放散阀,其工作介质压力为:0.25MPa,最高工作介质压力为:0.28MPa。新1号高炉自2008年10月9日建成投产以来,DN650放散阀经常发生关不严、关不到位、正常生产时突然开启的现象,这给炉顶设备及生产的稳定运行造成极大影响,分析出现这一现象的原因并解决这一问题就显得非常重要。

1、DN650放散阀存在问题的原因分析

1.1、DN650放散阀工作系统简述及工作原理

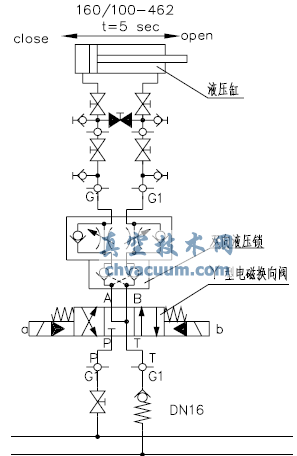

DN650放散阀的功能主要是:在高炉休风时,风压减至0.05MPa时放散阀打开,放散炉内压力,释放炉内有害气体,通过放散阀还可以造成炉内成负压,以便于高炉设备的维护与检修。另外,放散阀对高炉及设备还起到安全保护作用,当炉顶压力超过0.28MPa时,放散阀自动开启,炉顶压力通过放散阀释放减压低于0.28MPa后自动关闭。在高炉复风时,炉顶压力至0.01~0.02MPa关闭放散阀,以便储存和提高炉内压力,使高炉恢复生产顺行。下面为本钢新1号4747m3高炉炉顶DN650放散阀液压系统简图:

工作原理:(在此仅以1#DN650放散阀为例)

DN650放散阀的正常工作状态是关闭的,此时液压系统中Y型电磁换向阀是处于中位状态的,液压缸有杆腔由于双向液压锁的保压作用处于高压(系统压力:20MPa)状态。而液压缸无杆腔为回油低压腔,由于受到双向液压锁的保压作用而有一定的(0.5MPa左右)背压。当DN650放散阀需要打开时,液压系统中Y型电磁换向阀是处于右位状态的,此时高压油从P口经双向液压锁、节流阀进入到液压缸无杆腔,使液压缸杆伸出,放散阀打开。液压缸有杆腔液压油则经过节流阀、双向液压锁再通过T口返回油箱。当放散阀开到位信号来后,Y型电磁换向阀返回处于中位状态,切断动力源。当DN650放散阀需要关闭时,液压系统中Y型电磁换向阀是处于左位状态的,此时高压油从P口经双向液压锁、节流阀进入到液压缸有杆腔,使液压缸杆缩回,放散阀关闭。液压缸无杆腔液压油则经过节流阀、双向液压锁再通过T口返回油箱,当放散阀关到位信号来后,Y型电磁换向阀返回处于中位状态,切断动力源。

图1 DN650放散阀液压系统筒图

1.2、DN650放散阀存在问题的原因分析

1.2.1、关不严

在高炉休风完毕复风后,DN650放散阀需要关闭时,有时关不严,关到位信号不来,特别是在冬季经常发生,导致高炉不能顺利恢复生产。分析原因主要为:1)润滑不好,阻碍了机构的传动。2)由于生产操作的原因,在关闭放散阀时,炉顶的压力超过了“高炉顶压达到0.01~0.02MPa关闭放散阀”的条件。3)液压缸的推力不够。

1.2.2、关不到位

在高炉休风完毕复风后,DN650放散阀关闭,在放散阀关到位信号来的情况下,有时关不到位。分析原因主要为:关信号位置没调整好或维护检修时碰动位置了,造成阀未关到位信号就来了,此时液压系统中Y型电磁换向阀即回到中位,切断动力源,而这时造成放散阀关到位信号来,但还未关闭到位的后果。

1.2.3、正常生产时突然开启

高炉在正常生产时,DN650放散阀突然(嵌缝)开启。分析原因主要为:

1)炉顶压力超过DN650放散阀最大工作压力0.28MPa,导致放散阀开启。

2)DN650放散阀生产厂家没有按最大工作压力0.28MPa调整设计。

3)由于运输及吊装的原因导致阀体结构、液压缸位置变形或改变,从而使放散阀的原有设计压力发生变化。

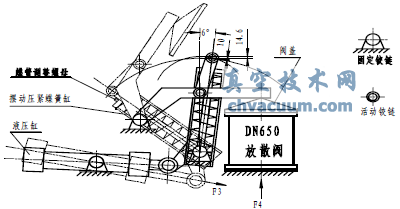

4)液压缸内泄时无杆腔活塞所承受的推力大于有杆腔活塞所承受的推力,造成开阀的趋势,其推力F3与炉顶压力对放散阀阀盖形成的推力F4合成逆时针方向力矩(如图2示),成为放散阀突然开启的条件。

DN650放散阀液压缸缸径:Φ160mm;

油缸杆径:Φ100mm;

油缸行程:462mm;

液压系统压力:20MPa。液压缸内泄时有杆腔推力为:

F1=PS=20×106×3.14/4×(0.162-0.12)=2.45×105N

液压缸内泄时无杆腔推力为:

F2=PS=20×106×3.14/4×0.162=4×105N

此时液压缸无杆腔推力大于液压缸有杆腔的推力,其受力方向为开启放散阀方向。

所以液压缸内泄时,液压缸活塞所承受的推力方向为开启放散阀方向,活塞所承受的推力为:

F3=F2-F1=4×105-2.45×105=1.55×105N

炉顶压力对DN650放散阀阀盖形成的推力为:

F4=PS=0.25×106×3.14/4×0.652=0.83×105N

因此,在液压缸内泄时,液压缸活塞所承受的推力F3与炉顶压力对放散阀阀盖形成的推力F4合成逆时针方向力矩,成为放散阀突然开启的条件。

DN650放散阀结构简图如下:

图2 DN650放散阀结构简图

2、对存在问题的改进措施

2.1、对关不严的改进措施

针对DN650放散阀是工作在露天及工作环境恶劣的特点,加强对设备的润滑与保养,在复风前多做几次开关阀实验,如有问题及时处理。多同生产操作人员沟通,关阀时要严格按操作工艺规定执行。另外,对液压缸进行改造加大液压缸的推力。

对DN650放散阀液压缸的推力分析:

原有DN650放散阀液压缸缸径:Φ160mm;

油缸杆径:Φ100mm;

油缸行程:462mm;

液压系统压力:20MPa。

液压缸有杆腔推力为:

F1=PS=20×106×3.14/4×(0.162-0.12)=2.45×105N

液压缸无杆腔推力为:

F2=PS=20×106×3.14/4×0.162=4×105N

改造后DN650放散阀液压缸缸径:Φ200mm;

油缸杆径:Φ100mm;

油缸行程:470mm;

液压系统压力:20MPa。

液压缸有杆腔推力为:

F1'=PS=20×106×3.14/4×(0.22-0.12)=4.7×105N

液压缸无杆腔推力为:

F2'=PS=20×106×3.14/4×0.22=6.28×105N

因为是在关放散阀时出现放散阀关不严的现象,而关闭放散阀是由有杆腔做功的,所以是由有杆腔的推力决定的。

则改造后液压缸有杆腔的推力增大为:

F=F1'-F1=4.7×105-2.45×105=2.25×105N

2.2、对关不到位的改进措施

除在复风前多做几次开关放散阀实验外,在放散阀关到位信号来的情况下,使Y型电磁换向阀延时5s后再回到中位,即延时5s再切断动力源,这样就解决了放散阀关到位信号来,但还未关闭到位的问题。

2.3、对正常生产时放散阀突然开启的改进措施

2.3.1、采用对新放散阀进行预先打压试验的方法来整定阀的开启工作压力

对新到DN650放散阀进行预先充风打压试验,这样可以利用炉顶DN650放散阀平台的液压系统及风能,从而确认该阀是否达到所需开启压力要求,如不符合要求,则可以通过调整摆动压紧蝶簧缸定位螺母或调整摆动压紧碟簧缸倾动角度的方法来保证放散阀开启压力达到0.28MPa的要求。

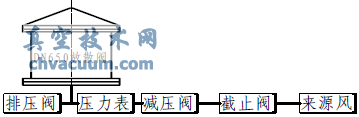

具体方法如下图3所示:

图3 DN650放散阀打压试验简图

按DN650放散阀法兰制作盲板,在盲板上开孔焊接1/2''短接,准备2个1/2''截止阀,1个0.1~0.5MPa减压阀,1/2''短接4个,1/2''高压胶管一根,0.1~1MPa压力表一块。

接好管道后,先开截止阀,再将减压阀调整到0.28MPa,待DN650放散阀内压力为:0.28MPa时,关闭截止阀,保压30min,看是否阀开启或减压(泄漏),确认是否符合要求后将排压阀打开泄压。

2.3.2、对现在用放散阀进行摆动压紧碟簧缸角度调整的方法来整定放散阀的开启工作压力

通过咨询DN650放散阀的生产厂家及查阅相关资料,确定放散阀的生产厂家在阀出厂时已经将放散阀的开启工作压力(0.28MPa)调整好。又对摆动压紧碟簧缸的限位螺母进行检查,因螺母有防松装置,且未损坏,所以认定放散阀的开启工作压力(0.28MPa)没有发生改变,不需要对摆动压紧碟簧缸的压力进行调整。

按要求:DN650放散阀在关闭后,摆动压紧碟簧缸的最佳倾斜角度为6度左右(如图2)。从摆动压紧碟簧缸的关闭起始位置到摆动压紧碟簧缸的垂直位置,其蝶簧的收缩位移应为14.6mm,此时蝶簧收缩压力为最大值。而到关闭位置(倾斜角度为6度时),其蝶簧的收缩位移应为10mm,此时蝶簧作用在放散阀阀盖上的压力为0.28MPa。

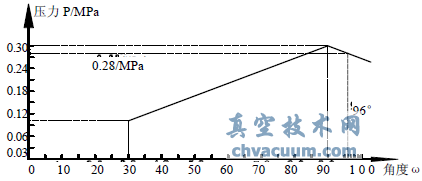

对在用DN650放散阀逐个检查,发现摆动压紧碟簧缸关闭位置的倾斜角度都大于最佳倾斜角度6度。而从图4角度与压力曲线图分析,摆动压紧碟簧缸大于最佳倾斜角度6度时,其开启工作压力均低于0.28MPa,这就可能导致DN650放散阀突然开启的现象发生。因此确定了利用调整摆动压紧碟簧缸倾动角度的方法来整定放散阀的开启工作压力。

图4 DN650放散阀角度与压力的关系

对现在用的DN650放散阀的摆动压紧碟簧缸进行倾动角度调整,通过改变倾动液压缸的位置,来达到摆动压紧碟簧缸的倾动角度应在6度左右的最佳位置。

具体方法为:松开液压缸防松螺母,拆下液压缸油管,旋转液压缸,使其位置发生改变,从而达到调整摆动压紧碟簧缸的倾动角度应在6度左右的最佳位置。而此时摆动压紧碟簧缸在关闭阀的起始位置到摆动压紧碟簧缸的垂直位置,其蝶簧的收缩位移为14.6mm,到关闭阀位置时,其蝶簧的收缩位移为10mm。从角度与压力曲线图分析,当炉顶压力超过0.28MPa时,放散阀自动开启释放炉顶压力,在摆动压紧碟簧缸倾斜角度6度范围内,其压力均大于0.28MPa,所以放散阀自动开启释放炉顶压力后,也能自动关闭。

2.3.3、采用在关放散阀后对液压缸进行泄压的方法,避免液压缸内泄造成开启放散阀的条件

通过采用每次复风关闭放散阀后,对液压管道内压力进行泄压的方法,避免了液压缸始终处于高压而产生内泄,至今未发生过DN650放散阀在正常生产时突然开启现象,保证了高炉的生产顺行。

3、结论

为防止液压缸内泄而达到DN650放散阀开启条件的形成,建议将液压系统内的双向液压锁取消,保证液压系统内部在不工作时的压力为零,靠摆动压紧碟簧缸压力即封闭DN650放散阀,从而将此问题解决。

经过调整后的4台DN650放散阀,自2010年7月16日投产,至今未发生过关不严、关不到位、突然开启现象,解决了因该设备发生事故而影响高炉生产的问题,从而保证了高炉的生产顺行。

以上是对本钢炼铁厂新一号高炉炉顶DN650放散阀存在问题的一些解决和处理方法,在此提出与大家共同探讨,如有缺点和错误望大家提出共同避免。