高压超高温三通换向阀的研制和应用

一、前言

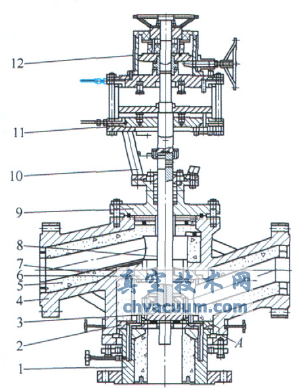

高压超高温三通换向阀是空气动力装置(风洞)上使用的特殊阀门,阀门的最高工作温度900℃,最高工作压力12MPa,公称通径DN200,换向时间≤2s。总装图如图1所示,技术要求如下。

1)阀芯换向平稳,对阀座无明显撞击现象,换向时间≤2s。

2)高温气流流经换向阀的热量损失要小,进出口气流温差≤1℃。

3)阀门壳体的外表温度≤110℃。

4)阀门的使用寿命,在高温下开关5000次以上。

5)在最高工作压力12MPa和最低工作压力0.3MPa时,阀门均能密封。

6)对阀体、阀芯、阀座及阀杆等主要零件,用有限元进行应力和温度的分析计算。

图1 高压超高温三通换向阀总装

1.阀底座 2.下阀座 3.阀芯总成 4.阀体 5.隔热衬里 6.上阀座 7.隔热套管 8.阀杆总成 9.阀盖 10.支架 11.气动传动总成 12.手动传动总成

本阀门的通径虽然只有200mm,但因结构复杂,阀门本体重达7.3t,连同安装底座,总重为15t。该产品于2006年列入浙江省重大机电装备专项,2009年2月14日已通过省科技厅验收。2008年5月进行省级新产品鉴定,鉴定委员会根据该产品的国际查新报告、用户的国际考察报告、用户三年的使用意见、生产厂的试制总结报告和发明专利证书,确认该阀门是国内、外首创,产品于2008年还被列入国家火炬计划项目,2009年获浙江省科学技术奖二等奖。

二、产品的八大创新点

该产品的使用工况是同时具备三高(高温、高压、高速),还要求隔热、节能和快速平稳换向,设计难度极大。广大设计人员、项目课题组人员与清华大学、天津大学、军事交通学院的相关人员共同研究,群策群力,攻克了八大设计难关(创新点),解决了七大工艺难题,最终圆满完成了研制任务。

1.阀门总体结构

本阀门的流道是一进二出,右侧进口,左侧为工作气流出口,下端阀底座为排空出口。阀门主体设计成直通式结构,阀底座与阀体的连接采用压力自紧密封结构。上阀座镶焊在阀体上,下阀座镶焊在阀底座上。阀芯总成随阀杆总成同步上、下运动,分别对上、下阀座进行关闭。阀体流道采用硅酸铝纤维(耐温1450℃)隔热衬里,衬里厚度100mm,经实际使用证明,介质温度为900℃时,阀体表面温度只有104℃,所以阀体材料选用奥氏体铸钢CF8。阀芯、阀座、阀杆完全暴露在介质中,所以阀座、阀芯选用高温合金GH3128,能在900℃时连续工作100h以上。阀杆设计成四层结构,最外面保护套一端浮动,不受拉、压应力,保护套的外表面全部堆焊STL12钴基硬质合金,既耐高温又耐冲刷。阀座、阀芯、阀杆均设计了空气冷却机构,目的是为了降低密封面的工作温度,提高密封面的硬度和阀门的使用寿命。

2.三层两体式阀芯结构

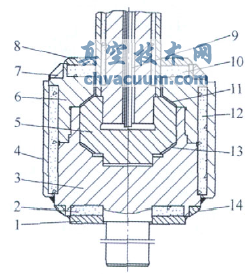

三层两体式阀芯结构如见图2所示,阀芯“浸泡”在三高(高温、高压、高速)气流中,工作环境极为恶劣,阀门的使用寿命关键在于阀芯的寿命。阀芯设计成上、下两体,是为了在装配时将球形的阀杆头部包在里面。阀芯的最外层是镍基硬质合金防护板,第二层为硅酸铝纤维隔热层。阀芯主体材料是高温合金GH3128,能在900℃时连续工作100h。阀芯上、下球形密封面和内部球形密封面均堆焊钴基硬质合金Co119,在750℃时仍保持32~35HRC的硬度。在阀芯内部上、下各有一个凹球面,分别和阀杆头部的两个凸球面接触,以提高其浮动性。通过五年多的实践证明,该结构先进、可靠。

图2 三层两体式阀芯结构

1.下护板 2.下隔热层 3.阀芯下部 4.外圆防护套 5.阀杆头部 6.阀芯上部 7.上阀芯密封球面 8.上护板 9.冷却气管 10.上隔热层 11.上阀芯内球面 12.圆周隔热层 13.下阀芯内球面 14.下阀芯密封球面

3.四层三体式阀杆结构

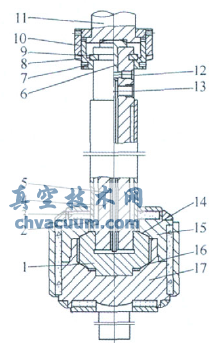

阀杆既承受“三高”介质的冲刷,又要承受传动系统的拉力和压力,是本阀门关键的受力件。为了提高阀杆的强度,必须降低阀杆主体的工作温度。阀杆的结构设计弯路最多,第一次采用内冷式,通过有限元分析,阀杆内外温差大,温度梯度变化大,热应力太大,行不通。第二次采用阀杆夹层和内孔同时冷却,可以解决内应力问题,但阀杆消耗能量196kW,降低试验气流温度,用户仍不同意。最后,本阀杆设计成四层三体式结构,如图3所示。所谓三体是指上阀杆、下阀杆和阀杆头部。四层是指下阀杆的内外由四层组成,最外层是保护套,一端与阀杆头部焊接,另一端浮动,不会产生热变形应力,保护套的外表面堆焊钴基硬质合金。第二层为隔热层,可减少保护套对阀杆主体的热传导和热辐射。第三层为阀杆主体,选用45Cr14Ni14W2Mo高强耐热钢。第四层为冷却管,冷却空气从进气口进入管内,流经阀杆头部,再从阀杆主体的内孔,即冷却管的外壁,从排气口排出。该结构通过有限元分析,阀杆主体的外壁温度538℃,等效应力287MPa,内壁温度375℃,等效应力166MPa,温差梯度和应变梯度都在材料的许用范围内。

图3 四层三体式阀杆结构

1.阀杆头部 2.阀杆保护套 3.阀杆隔热层 4.阀杆主体 5.冷却管 6.下阀杆顶盖 7.下螺母 8.锁紧螺母 9.对开圆环 10.上螺母11.上阀杆 12.进气口 13.出气口14.上接触球面 15.阀芯上部 16.下接触球面 17.阀芯下部

4.阀体的隔热保温结构

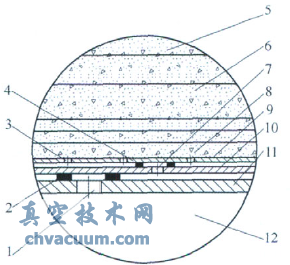

阀体的隔热保温结构如图4所示,图中介质流道壁固定耐高温隔热套管,套管由三层组成,厚度分别为8mm、2mm、1mm,每层都钻有通气孔,通气孔的的位置相互错开,以防止高速气流将隔热纤维“抽走”。隔热套管外面先包裹三层硅酸铝纤维布,每层厚3mm,再包裹三层硅酸铝纤维毡,每层厚20mm,外面用硅酸铝纤维棉塞紧。这样设计使隔热套管内外压力平衡,不会变形,硅酸铝纤维耐高温1450℃,不易烧损,隔热效果好,经测定,阀体表面温度只有104℃,满足用户要求。

图4 阀体的隔热保温结构

1.第一层套管通气孔 2.第一、二层套管通气孔 3.第三层套管通气孔 4.第二、三层套管隔热垫 5.硅酸铝纤维棉 6.硅酸铝纤维毡 7.第二层套管道气孔 8.硅酸铝钎维布 9.第三层套管 10.第二层套管 11.第一层套管 12.阀体流道

5.阀芯的支承结构

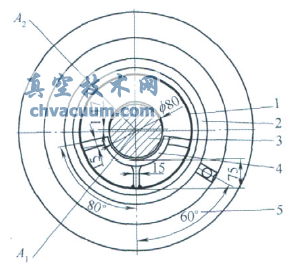

本阀门由于进出口管道布局问题,用户要求阀门卧式安装。阀芯组合体重达300kg,靠上、下阀座中间的支承架承担。阀芯的密封面高低位置由阀芯导向轴中心的高低位置来决定,如图5所示。当阀门由常温升到高温时,例如升高800℃,阀芯导向轴的直径会增大1.02mm,托架下部会升高0.96mm,阀芯导向轴的中心会升高1.47mm,就是说常温时阀芯的密封面中心在A1点,高温时阀芯的密封面中心在A2点,中心上移了1.47mm。阀门设计时如果忽略了这一计算,则阀门在高温时就很难密封。

图5 阀芯支承装置

1.阀座密封面 2.冷却槽 3.阀芯导向轴 4.阀座支架 5.下阀座