沪产亚临界600MW机组高压主汽门阀座裂纹的分析及阀座更换处理

通过对广东国华粤电台山发电有限公司亚临界600 MW5号机组1号高压主汽门阀座裂纹产生原因进行分析,认为是其焊接后热处理工艺不良导致缺陷形成。针对这个问题,提出现场更换高压主汽门阀座的处理措施,并从方案选择、风险评估、工期影响、处理技巧及工艺步骤等方面进行探讨。成功更换并试验合格证实了现场处理高温高压运行部件的可行性。

广东国华粤电台山发电有限公司(以下简称台山电厂)5×600MW燃煤机组配置的汽轮机是上海汽轮机有限公司引进美国西屋公司技术生产的亚临界、一次中间再热、四缸四排气、单轴、凝汽式、N600-16.7/537/537型汽轮机。该机型高压进汽阀门,为一个高压主汽门和两个高压调节汽门所构成的组件,主汽门为卧式布置,调节汽阀为立式布置。

高压主汽门和调节汽阀,在高压进汽处提供了双重保护。主汽门在停机或紧急事件时阻断进汽和在机组启动时用控制汽轮机升速的功能。主汽门靠液压驱动油动机及杠杆开启,靠弹簧力迅速关闭。主汽门的主阀蝶为非平衡式,在主汽门控制切换至由调节汽门控制时,需关小后面的调节汽阀至一定程度,平衡压差后,才能全开主汽门。当锅炉至汽轮机间的蒸汽管道需进行水压试验时,主汽阀被当作截止阀使用。

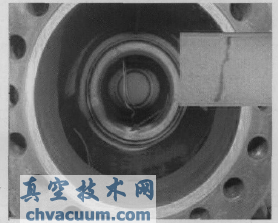

图1 主汽门阀座

国华台电5号机组2006年11月投产,2008年1月31日停机,进行安装以来的首次检查性大修。在解体检查中发现1号高压主汽门阀座密封线有一长约30~的裂纹贯穿密封线,裂纹与密封线近乎垂直(见图l)经过检查裂纹深度已经穿透司太立硬质合金层。主汽门阀座的材质为12Cr2Mo,重量258Kg,阀口尺寸:Ф406.4±0.127mm,阀座最大直径575mm,阀壳的材质为ZG15Cr2Mol。

1、原因分析

高压主汽门阀座基体材质为12Cr2Mo,在阀座密封面上用Stellite J7111牌号焊条,氢弧焊,堆焊高度约为6-7mm,焊缝检查合格后,分别采用车削及数控专用磨具磨制加工而成。加工后的steilite硬质合金层厚度约为2~3mm。

众所周知,stelite系列Co基合金,是著名的高温钻基合金,具有优良的高温性能,优异的热强性,抗热蚀性、耐磨性、韧性和抗冷热疲劳性能及抗氧化能力。不同的stelite硬质合金,虽然成分含量因牌号不同而差别较大,但含量区间约为:Cr为24.5~32.5%,W为3.5~11.5%,Co为50%~65%。正是因为其高合金含量,给焊接带来极大的影响,实际焊接过程中,常出现硬质合金层质量不稳定,裂纹、气孔甚至工件损坏;焊接的质量直接取决于焊前的热处理,焊中的焊接温度控制及焊后的热处理。如果其中任何一个环节控制不良,都有可能导致裂纹和气孔的发生。

国华台电5号机组l号高压主汽门正是因为焊后的热处理工艺不良和在机组变负荷运行及启停过程中的交变热应力冲击,在残余应力释放的主导下,微小缺陷形成并迅速扩展为长达30mm的线性裂纹。

2、方案确定

为了保证机组报电网备用后的安全稳定运行,防范高压主汽门门座裂纹沿凡尔线周向扩展而出现硬质合金层脱落,引起主汽门关闭不严,甚至引发机组超速的恶性事件发生,在与制造厂的充分沟通下,决定利用大修的机会彻底处理裂纹。根据现场施工条件和难度、处理工艺的成熟度、机组的安全运行的可靠性要求、大修工期的限制,制定了如下三种方案。

2.1、三种方案

方案一、割除高压联合汽门的所有连接管道,将高压主汽阀运输回上海汽轮机有限公司,由上海汽轮机有限公司按照新出厂标准进行加工,由制造厂保证加工误差,通过加工精度的控制,保证汽门严密性。

方案二、对目前的门座裂纹进行打磨、补焊、热处理、金属检验后,再用制作好的研磨专门胎具对高压主汽门门芯与门座研磨。

方案三、打磨高压主汽阀阀座与阀壳的密封焊,制作专用工具拆除旧阀座,将旧阀座更换为新阀座,并借用车床加工及数控专用磨床精度保证,现场对高压主汽阀的阀座进行手工研磨,保证汽门的严密性。

2.2、方案选择

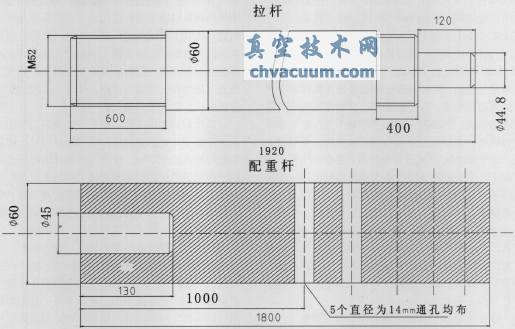

表1为三种方案经济及风险分析表。

表1 三种方案经济及风险分析

注:*代表风险程度,*代表低,**代表中,***代表高,*****代表极高。装配风险:主要指阀座与壳体装配、阀芯与阀座地对研、壳体与蒸汽管道连接中的返工风险。

方案一、充分利用了厂家技术资源和专用车床与磨床的便利性,节省了加工装配时间,减小了装配风险。但是预计费用运输保险费16万元,备件门座15.6万元,装配人工费及焊接和热处理费3万元(其他费用因在质保期内,暂不进行计算),现场因高压联合汽门的返厂而发生的主汽门进汽管和GVI、GV3导汽管接口管的割除与回装而发生的费用10万元,总体费用将达到44.6万元。除价格畸高之外,还存在加工质量不可内控,工期达16天之久,运输风险大等影响大修工期的不利因素。

方案二、不需要置换备件,节省了阀座与壳体组装的时间,但是现场挖补焊,因汽门壳体近30mm厚,热处理工艺要求高,一般门座12CrZMo材质去应力退火温度680~720度,阀壳材质ZG15CrZMol去应力退火680~720度,而且高压主汽门壳体结构复杂,壳体内部无法用伴热带进行加热,同时如此重达10T的门体均匀加热到70多度是非常困难的。加之stelite硬质合金亚弧焊需要严格的焊前热处理,焊后热处理也分别需要四个阶段的逐渐退火;热处理工艺如若控制不当,非常容易导致硬质合金层开裂甚至母材裂纹扩展,导致报废。此外steilite硬质合金堆焊后,需要专用车床进行加工,手工处理是很难达到要求的精度的。尤其是阀芯阀座的对研需要专业厂家制作专用胎具,此外对研的工作量也非常大,风险是相当的不可控。

方案三、需要置换备件,需要制作专用的装拆工具,需要简单的热处理设备,需要保证备件的尺寸加工满足要求,其高压主汽门的门座与阀芯的严密接触依靠备件加工的精度和手工研磨来保证。优势是节约工期。

综合上述三个方案,在大修工期的限制下,优先选择第三方案。

3、方案实施前的准备

为了保证高压主汽门门座的拆卸、复装、热处理、焊接、研磨工作的正常安全顺利进行,应做好详尽的准备,防范施工风险,提高处理效率。

首先防范异物落入高压主汽门进汽管及1、3导汽管的风险。用直径为70mm,厚度为3mm的不锈钢园板堵塞主蒸汽进汽口,用亚弧焊点焊固定四点,在其上铺上一层胶皮及保温,然后在四周塞实保温,最后在保温上铺上一层防火毯,防止阀座回装密封焊及主汽门对研时产生金属屑、药皮、焊渣及飞溅物和工具落入管道,GVI与GV3阀口用盖板封住,防止工具落入。

其次做好专用工具,提高工作效率。专用工具设计方面要考虑拆装两用,多功能化设计;因高压主汽门阀座达257Kg,设计方面要考虑起吊过程中的平衡和调节;因门座和壳体采用的是过盈配合,专用工具还要考虑到与门座基准面的垂直度,防止拆装时因不对中而卡死;因高温部件长期运行可能产生氧化皮,专用工具还必须有足够的强度,应有足够的厚度,同时应尽量的轻便,便于装配;为了保证旧阀座还能继续返修使用,拆装过程不得损坏工件;考虑到工期,所有专用工具的设计,均应尽量就地取材,充分减小加工量。专用工具主要包括起对阀座固定对中阀导向压板1块、拉拔阀座用的锥套、采用060的圆棒料制作成的拉杆及配重杆、M52的螺母、用18#槽钢背靠背制作的受力支架(18#槽钢两条、20~厚中间带孔铁板6个,焊接组合而成)。具体工具制作图如下:

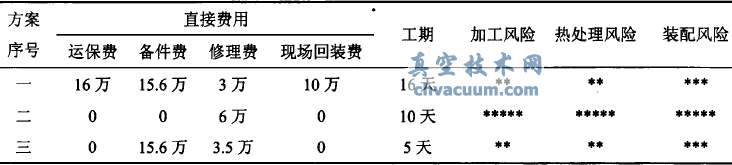

3.1、固定导向压板与锥套,见图2

图2 固定导向压板与锥套

其中锥套的锥度一定要作准,其将与阀座的扩散段贴合,它将直接影响锥套与导向固定压板的对中。固定导向压板,直径为450mm处将与阀座的最小内径处贴合。防止组装时装偏,影响对中。

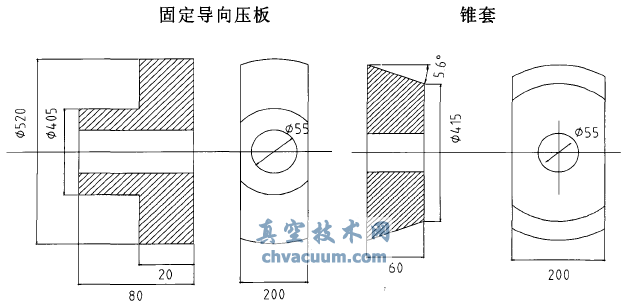

3.2、为拉杆与配重杆,见图3

图3 拉杆与配重杆

非螺纹段直接利用原始棒料、减小加工量。其他M52螺母可以使用标准螺母。最后做好备件与旧阀座、阀壳内孔的尺寸复核,并与图纸进行对比,根据技术要求确定加工量。在整个过程中,需要保证测量的精度,直接为后续的备件加工创造条件。

4、实施技术步骤

4.1、拆旧阀座

(l)做好防异物进入的措施后,打磨阀座与阀壳密封焊缝,打磨去所有焊肉,并进行修整,为复装焊接做准备。

(2)将制作好的锥套(重约15Kg)平放,直径小的一端朝上,水平送入阀座扩散段,旋转90度立放,从GVI门盖法兰孔用铜棒敲击锥套与阀座的扩散段贴实,此时仍然需要防止锥套倾倒。

(3)将拉杆与固定导向压板及螺母组装好,用行车小心的组合件调水平后穿入锥套孔,前后用M52螺母将锥套、压板与阀座固定后。

(4)测量阀座端面段到主汽门法兰面的距离,上下左右四点,并记录好测量位置,以此作为判断阀座是否装到位的定位参考。

(5)将制作好的槽钢组合件,套在已经固定在阀座上的拉杆上,组合件两端穿过汽门法兰结合面上的大螺栓,紧固拉杆上的螺母,槽钢组合件与汽门法兰结合面间左右各放一个roT左右的千斤顶,略微顶动千斤顶,让组合件及拉杆受力。

(6)在阀座对应的壳体段用氧一乙炔焰进行加热,氧一乙炔焰应对称加热,最好准备6~8把烤把,做到迅速均匀加热。经常性的用红外温度仪测量阀座及内壳体的温度。为了防止主汽门局部过热变形,内壁最高温度不得超过30度。

(7)待阀座温度达到70度时,试对千斤顶进行加力,检查是否可以顶动。以后每上升5度试验一次,直至能拔动阀座,一旦能拔动,立即停止加热。同时装上配重杆,插好销子,装好配重,将整个阀座全部顶出,并调平后,将阀座连同槽钢组合件吊出。

(8)迅速用保温将门体加热段及门座内孔敷好,防止人员烫伤和冷却速度过快导致门体变形。

4.2、核对尺寸加工备件

(1)适当修刮氧化层,然后按照图纸测量门座内孔相关尺寸,测量旧阀座的对应尺寸,摸清原装配情况。

(2)测量新阀座的相关尺寸,并与阀座的对应尺寸,确定加工量。加工的过程中,一定要关注加工水平和加工设备的精度,备件车削采用1.5米立车。车削过程中,应经常性的不断测量。因工件非常大而且要求非常高,所以为了避免测量误差,需要选择一个熟练的技术人员进行专人、专尺测量,见表2。

表2 新旧备件的尺寸对比及确定的最终尺寸

(3)利用阀芯与阀座的球面配合,在检修场地阀芯阀杆组件与备品阀座进行接触检查,验证数控加工精度。组合情况应是阀芯阀座接触良好,凡尔线清晰,仅在局部有断点或不清晰。

4.3、阀座与壳体装配

(1)将加工好的备件、锥套、固定导向压板、螺母及配重杆装配好,装配负重后,用行车吊起调平,为正式装入作准备。

(2)再次测量门座内孔B面的尺寸,确认与阀座的过盈量在0~0.05mm的范围内。

(3)用事先准备好的热处理设备将汽门壳体加热到不超过300度或使得阀座内孔与备件在B面有0.20mm及以上的间隙。实际内壁温度加热到60度,外壁温度到250度时,膨胀量已经满足。

(4)用行车将组合体一同穿入门座内孔,并复核门座端面到门盖法兰平面的4点距离,确认门座已经装配到位。拆下配重块及配重杆,装上新制作的槽钢(不宜过后,强度适中,可以选择18号单槽钢,并将槽钢的里面割除一些),同时利用汽门门盖大螺栓上的螺母将槽钢压向拉杆上的M52的螺母,用扳手逆时针扳动螺母使得固定导向压板将阀座紧紧地压在壳体上。目的在于防止因材质的不一致,导致收缩率不一致,而出现未装配到位的情形:其次在于利用槽钢的变形来补偿阀座的热影响,避免压伤阀座。

(5)在壳体表面及内孔处敷好保温,空冷至室温。

4.4、密封焊与阀芯阀座的对研

(l)阀座与壳体的密封焊,应采用A307焊条Ф2.5mm,焊前应用氧一乙炔焰加热表面至20度左右进行电焊焊接,然后捶击退火。

(2)逐层逐道焊接,焊接电流60~80A,每焊一层均需要进行预热。密封焊高度不得低于母材8mm。

(3)焊接过程中,为了防止焊花飞溅击伤或附着在凡尔线上,应对硬质合金层进行保护。

(4)焊接完毕后,用氧一乙炔焰火焰加热至250度,然后在保温材料下冷却至室温。最后复核定为尺寸,对密封焊进行渗透探伤。合格后,就具备阀芯与阀座的对研工作条件。

(5)阀芯与阀座的对研,因有数控加工的保证,一般初次组装后,接触尚可。故仅对阀座进行修整即可。根据红丹粉的检查情况,用新油石逐渐磨去高点直至红丹粉接触良好,凡尔线宽度0.76~1.52mm宽度即可。

5、检修效果

2008年3月16日,机组水压试验合格,试验压力17.SMPa,持续时间30分钟,在升压及降压过程中,高压导汽管排汽检查门无水滴溢出,系统压降为0.45MPa/min;2008年3月21日,机组严密性试验,试验主蒸汽压力9.2MPa,转速无飞升,下降无异常,主汽门其他试验正常。

6、结语

这次高压主汽门阀座的更换,不仅是在亚临界60OMW机组领域创造的第一个现场成功更换的案例,而且更重要的是为其它同类型的机组在遇到相似问题方面从方案的选择、风险的评估、工期的影响、处理的技巧及工艺步骤方面提供了宝贵的借鉴资料,还证实了现场处理的高温高压运行部件现场处理的可行性。